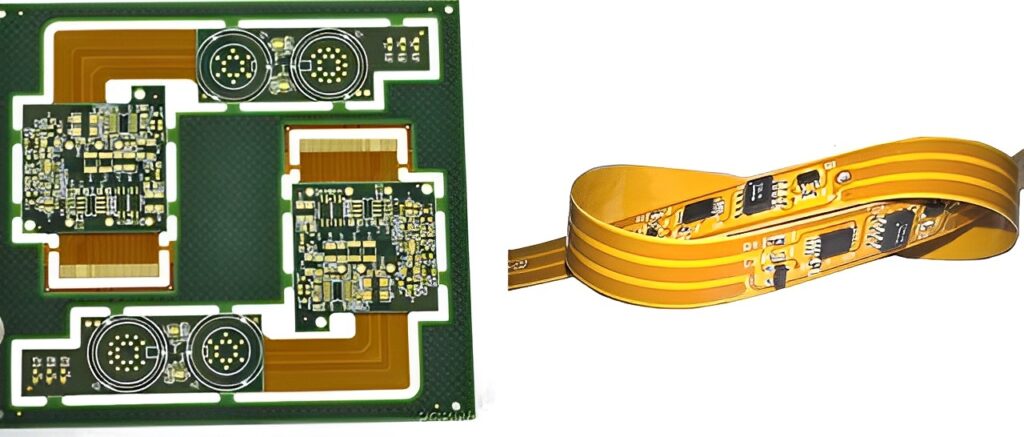

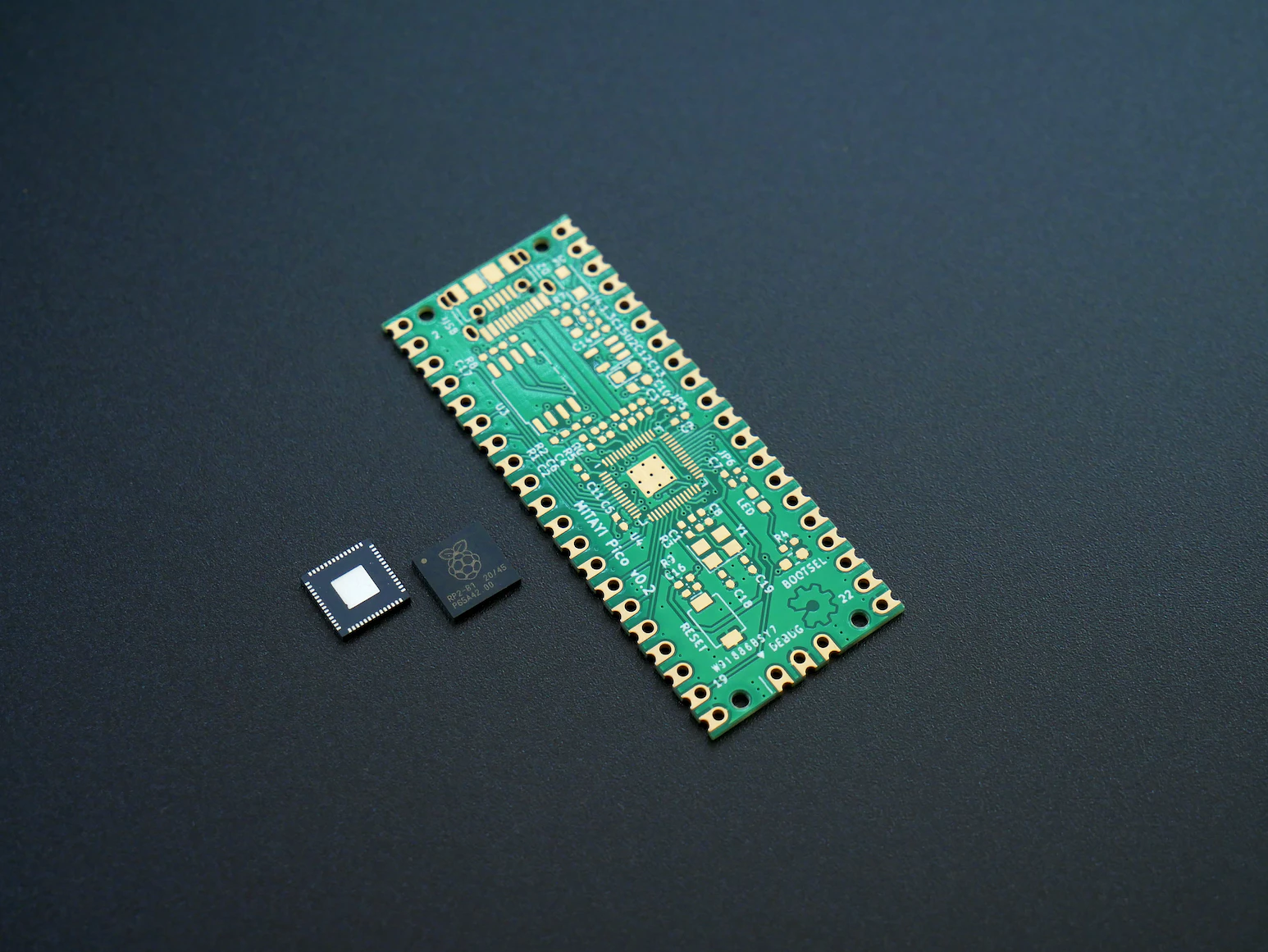

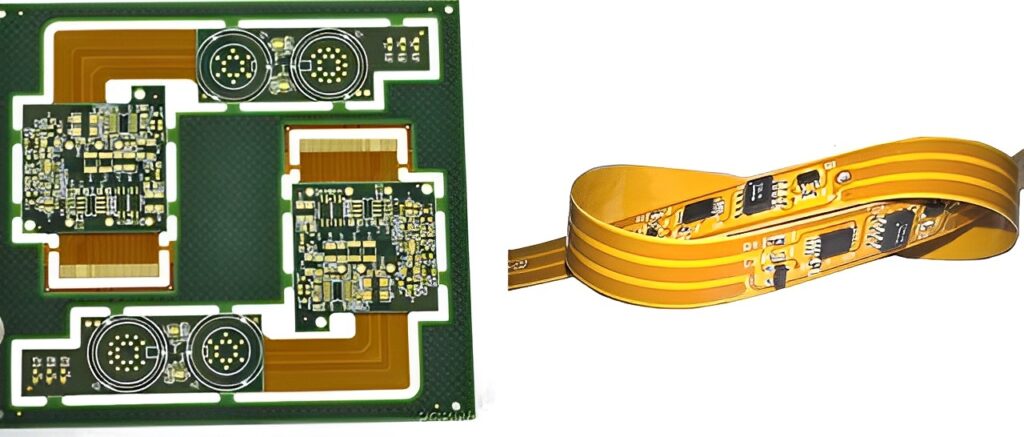

Le FPC (Flexible Printed Circuit Board) est un circuit imprimé flexible et extrêmement fiable, fabriqué à partir de films minces en polyimide ou en polyester. Il se caractérise par une densité de câblage élevée, une légèreté, une finesse et une excellente flexibilité en flexion.

Avant de percer le mystère de la fabrication des FPC, il est important de savoir que les matériaux qui composent un circuit imprimé flexible (FPC) sont un film isolant, un conducteur et un adhésif. Le film isolant constitue la couche de base du circuit, et l'adhésif lie la feuille de cuivre à la couche isolante. Dans les conceptions multicouches, il est lié aux couches internes. Ces couches servent également de protection pour isoler le circuit de la poussière et de l'humidité, et pour réduire les contraintes lors de la flexion. La feuille de cuivre constitue la couche conductrice. Dans certains circuits flexibles, des composants rigides en aluminium ou en acier inoxydable assurent la stabilité dimensionnelle, le support physique des composants et des fils, et la détente des contraintes. Des adhésifs permettent de relier les composants rigides au circuit flexible. Par ailleurs, un autre matériau parfois utilisé dans les circuits flexibles est le film adhésif, recouvert d'adhésif sur les deux faces d'un film mince isolant. Ce film adhésif assure la protection environnementale, l'isolation électronique, élimine le besoin d'une couche supplémentaire et permet la création de circuits multicouches avec moins de couches adhésives. Il existe de nombreux types de films isolants, mais les plus utilisés sont le polyimide et le polyester. Aux États-Unis, 80 % des fabricants de circuits flexibles utilisent des films polyimides, tandis qu'environ 20 % utilisent des films polyester. Les films polyimides sont ininflammables, dimensionnellement stables, présentent une résistance élevée à la traction et supportent les températures de soudage. Le polyester, également appelé polyéthylène téréphtalate (PET), présente des propriétés physiques similaires à celles du polyimide, notamment une faible constante diélectrique et une absorption d'humidité minimale. Cependant, il n'est pas adapté aux applications à haute température, car son point de fusion est de 250 °C et sa température de transition vitreuse (Tg) de 80 °C. Ces limitations limitent leur utilisation dans les applications nécessitant un soudage complet de bout en bout. Dans les applications à basse température, ils présentent une certaine rigidité. Néanmoins, ils conviennent à une utilisation dans des produits tels que les téléphones et autres appareils qui ne nécessitent pas d'être exposés à des environnements difficiles. Les films isolants en polyimide sont généralement associés à des adhésifs polyimides ou acryliques, tandis que les matériaux isolants en polyester sont associés à des adhésifs polyester. L'association de ces matériaux aux propriétés similaires présente l'avantage d'offrir une stabilité dimensionnelle après soudage ou plusieurs cycles de laminage. Ces adhésifs présentent également d'autres caractéristiques importantes, notamment une faible constante diélectrique, une résistance d'isolation élevée, une température de transition vitreuse élevée et un faible taux d'absorption d'humidité. La feuille de cuivre est idéale comme conducteur pour les circuits flexibles. Elle peut être obtenue par galvanoplastie ou par électrodéposition (ED).

La face de la feuille de cuivre produite par électrodéposition présente une surface brillante, tandis que l'autre face présente un aspect mat dû au traitement. C'est un matériau flexible qui peut être fabriqué en différentes épaisseurs et largeurs. La face mate de la feuille de cuivre ED est souvent soumise à des traitements spéciaux pour améliorer ses propriétés adhésives. Outre sa flexibilité, la feuille de cuivre forgée possède également des caractéristiques de dureté et de douceur, ce qui la rend idéale pour les applications nécessitant une flexion dynamique. L'adhésif, outre le collage de films isolants sur des matériaux conducteurs, peut également servir de couche de revêtement à des fins de protection et de recouvrement. La principale différence entre les deux réside dans la méthode d'application. Le revêtement adhésif recouvrant le film isolant est destiné à former une structure de circuit empilé. La technique de sérigraphie est utilisée pour l'application du revêtement adhésif. Toutes les structures empilées ne contiennent pas d'adhésif, et celles qui n'en contiennent pas forment des circuits plus fins et plus flexibles. Comparé aux structures empilées à base d'adhésif, il présente une meilleure conductivité thermique. Grâce à leur finesse et leur flexibilité, ainsi qu'à l'absence de résistance thermique adhésive, les circuits imprimés flexibles sans adhésif peuvent être utilisés dans des environnements de travail où les structures empilées à base d'adhésif ne sont pas envisageables. Suivez nos traces et préparez-vous à décrypter le processus de fabrication des circuits imprimés flexibles (FPC).

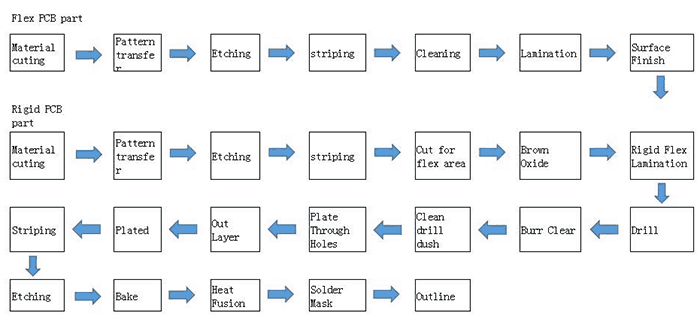

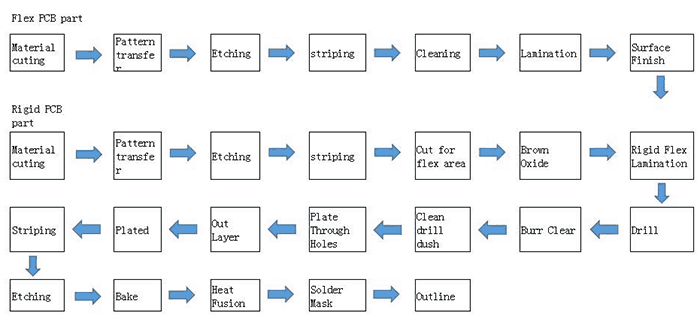

Processus de fabrication de FPC (circuits imprimés flexibles)

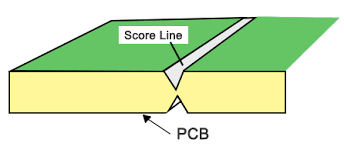

Découpe de matériaux

Afin de minimiser les déchets, chaque processus de production de FPC comprend une découpe initiale du matériau de base. Une découpe précise lors du traitement du matériau permet d'éviter les déchets dus à un excès de matériau. Nettoyage chimique : cette étape vise principalement à éliminer la couche d'oxyde sur le matériau de base conducteur et la surface de la feuille de cuivre. Sans nettoyage, la couche d'oxyde peut entraîner une oxydation continue du FPC pendant son utilisation, réduisant ainsi sa durée de vie. Par conséquent, le nettoyage est nécessaire pour garantir la fiabilité et la stabilité à long terme du circuit imprimé et réduire les pertes dues à l'oxydation.Couche intérieure de film sec anticorrosion (FPC)

Tout d'abord, le motif du circuit est créé sur le film. Ensuite, le film, recouvert du film sec anticorrosion (film photosensible), est aligné avec le matériau de base, puis une machine d'exposition est utilisée pour exposer le motif du circuit du film sur le matériau de base. Ce transfert se fait alors sur la feuille de cuivre.Gravure à l'acide (gravure FPC)

Lors de la production de circuits imprimés souples FPC, des solutions acides telles que l'acide chlorhydrique ou l'acide sulfurique sont couramment utilisées pour la gravure chimique. En revanche, des solutions alcalines comme l'ammoniaque sont souvent utilisées pour la gravure des circuits durs, car elles présentent plus facilement des propriétés acides.Nettoyage chimique

Cette étape vise à empêcher toute solution restante du processus de gravure d'être piégée dans le circuit et à éliminer toutes les impuretés à la surface du FPC grâce au nettoyage au plasma.Alignement du film de couverture de la couche intérieure

Avant de procéder aux étapes précédentes, le film de protection de la carte souple doit être mis en forme et aligné avec le FPC. Un fer à souder est ensuite utilisé pour fixer le film de protection sur les pastilles.Laminage

Lors du processus de production, le laminage est généralement divisé en deux phases : le laminage rapide et le laminage lent. Le laminage rapide est généralement utilisé pour le laminage initial, et l'épaisseur maximale autorisée est déterminée selon des normes de référence. Une fois le laminage terminé, le produit est inspecté pour vérifier l'absence de bulles ou de débordement de colle.Pâtisserie

Cette étape implique un traitement à haute température pour faciliter l'écoulement et le nivellement de l'adhésif entre le circuit imprimé et le film de protection, assurant ainsi une adhérence optimale. L'adhésif fond et comble les espaces entre la feuille de cuivre et le film de protection, les liant solidement après cuisson à haute température.

Impression de caractères sur circuit imprimé FPC

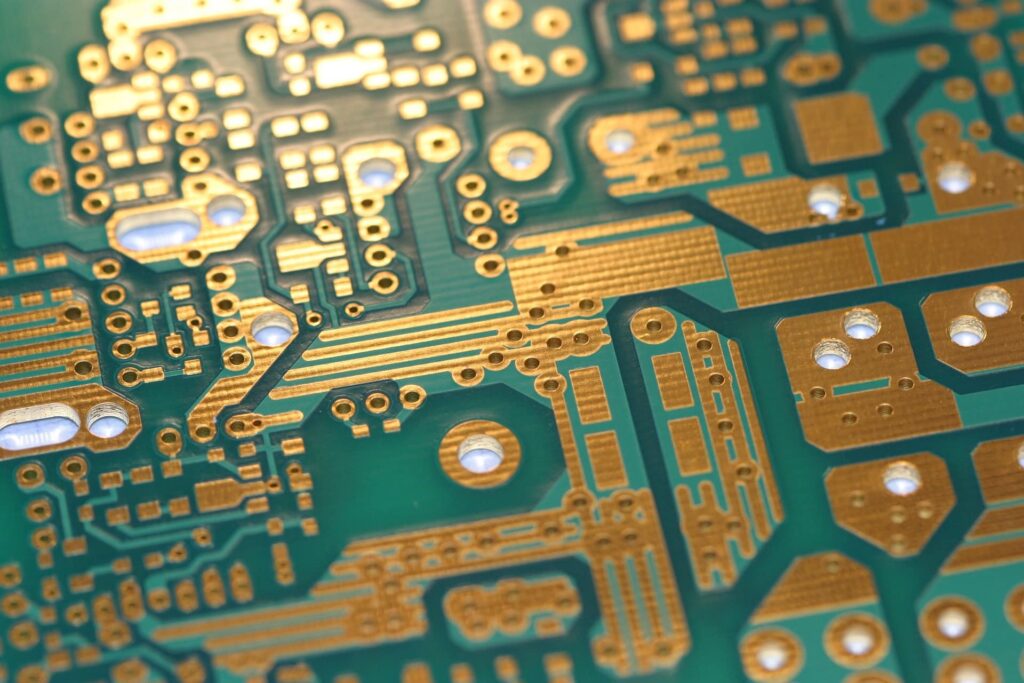

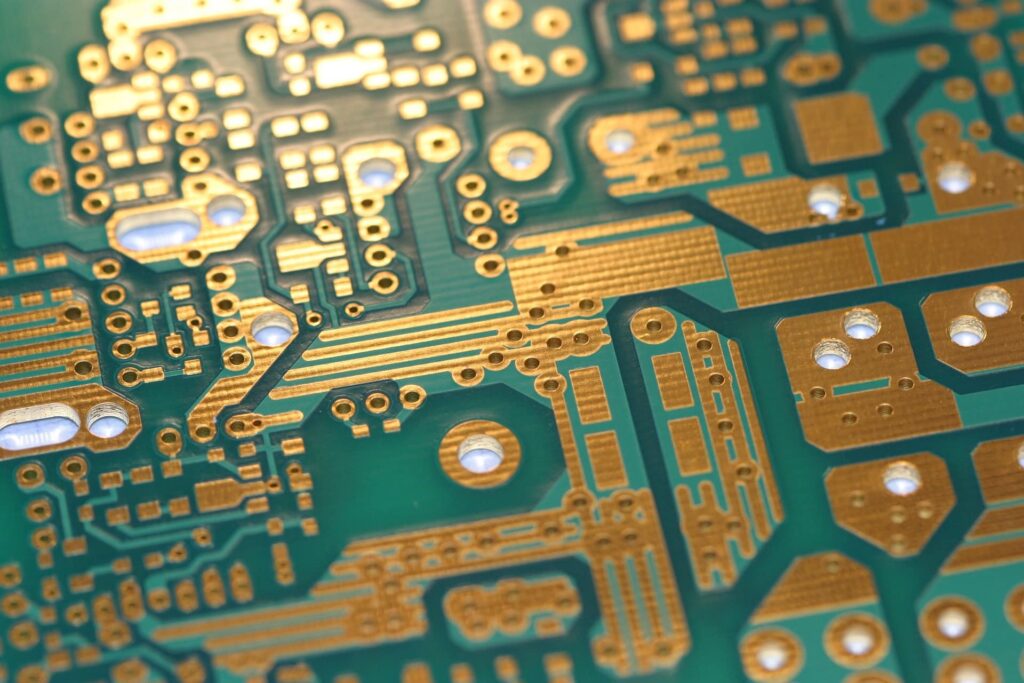

Le processus de fabrication d'un circuit imprimé flexible (FPC) comprend également le transfert des caractères du film sur l'écran maillé, puis l'utilisation de cet écran pour imprimer les caractères sur le FPC. Ce processus implique également l'inspection des résultats d'impression afin de s'assurer qu'aucun caractère n'est manquant ou insuffisamment imprimé.Le traitement de surface des circuits imprimés flexibles (FPC) a pour objectif fondamental de garantir une bonne soudabilité et de bonnes performances électriques. Dans la nature, le cuivre se présente généralement sous forme d'oxydes dans l'air. Il est donc peu probable qu'il conserve longtemps son état initial ; il doit donc subir d'autres traitements. Les procédés de traitement de surface courants pour les FPC sont les suivants :

Nivellement à air chaud (HASL)

Le nivellement à air chaud, également appelé nivellement de soudure à air chaud (communément appelé HASL), est un procédé qui consiste à appliquer de la soudure fondue (plomb) sur la surface du circuit imprimé, puis à la chauffer et à la comprimer à l'air chaud pour créer une couche de revêtement résistante à l'oxydation du cuivre et offrant une bonne soudabilité. Lors du nivellement à air chaud, un composé intermétallique cuivre-étain se forme à la jonction de la soudure et du cuivre. Le circuit imprimé est immergé dans la soudure fondue pendant le nivellement à air chaud ; la lame d'air aplatit la soudure liquide avant qu'elle ne se solidifie ; elle minimise la forme en croissant de la soudure à la surface du cuivre et empêche le pontage de la soudure.Conservateurs de soudabilité organiques (OSP)

L'OSP est un procédé de traitement de surface des FPC conforme aux exigences de la directive RoHS. En termes simples, l'OSP est une méthode chimique qui permet de former un film organique sur la surface propre du cuivre nu. Ce film possède des propriétés antioxydantes, de résistance à la chaleur et à l'humidité, protégeant ainsi la surface du cuivre contre toute oxydation ou sulfuration ultérieure dans des conditions environnementales normales. Cependant, lors des processus de brasage ultérieurs à haute température, ce film protecteur doit être facilement et rapidement éliminé par flux afin que la surface propre exposée du cuivre puisse former immédiatement une soudure solide.Nickel-or chimique à carte complète (ENIG)

L'ENIG sur circuit imprimé complet consiste à déposer une couche de nickel puis une couche d'or sur le conducteur de surface du circuit imprimé. Le nickelage a pour principal objectif d'empêcher la diffusion entre l'or et le cuivre. Il existe actuellement deux types de procédés ENIG : l'or doux (or pur, d'aspect mat) et l'or dur (surface lisse et dure, résistante à l'usure, contenant du cobalt et d'autres éléments, d'aspect brillant). L'or doux est principalement utilisé pour la soudure par fils dans les boîtiers de puces, tandis que l'or dur est principalement utilisé pour les interconnexions électriques non soudées.Immersion Gold (ENIG)

L'or par immersion consiste à recouvrir la surface du cuivre d'une épaisse couche d'alliage nickel-or électroconducteur, assurant ainsi une protection durable du circuit imprimé. De plus, l'or par immersion offre une meilleure tolérance aux conditions environnementales que les autres procédés de traitement de surface. De plus, il prévient la dissolution du cuivre, ce qui est bénéfique pour un assemblage sans plomb.Étain à immersion (ENIG)

Comme toutes les soudures actuelles sont à base d'étain, une fine couche peut convenir à tout type de soudure. L'étain par immersion forme un composé intermétallique cuivre-étain plat, ce qui lui confère une excellente soudabilité, comparable à celle du nivellement à air chaud, sans les problèmes de planéité associés à ce type de procédé. Les circuits imprimés étamés par immersion ne doivent pas être stockés trop longtemps et doivent être assemblés dans l'ordre d'immersion.Immersion Argent (ENIG)

L'argenture par immersion est un procédé intermédiaire entre le revêtement organique et le placage chimique nickel/or. Ce procédé est simple et rapide. Même exposé à des environnements chauds, humides et pollués, l'argent conserve une bonne soudabilité, mais peut perdre son éclat. L'argenture par immersion n'offre pas la même résistance physique que le placage chimique nickel/or, car il ne contient pas de couche de nickel.Nickel-Palladium-Or Chimique (ENIG)

L'or nickel-palladium chimique, contrairement à l'or par immersion, ajoute une couche de palladium entre le nickel et l'or. Le palladium peut prévenir la corrosion causée par les réactions de déplacement et préparer le placage à l'or. L'or recouvre étroitement le palladium, offrant une bonne surface de contact.galvanoplastie à l'or dur

La galvanoplastie à l'or dur est utilisée pour améliorer la résistance à l'usure et augmenter le nombre d'insertions et de retraits de produits.Inspection finale

Il s'agit de la dernière étape cruciale du processus de fabrication des circuits imprimés flexibles (FPC). Toutes les cartes FPC doivent être inspectées en atelier afin de garantir leur qualité et leurs performances. Actuellement, le contrôle qualité des FPC en Chine repose essentiellement sur une inspection visuelle manuelle, coûteuse et inefficace. Cependant, pour tester et valider les performances des FPC, nous pouvons utiliser les méthodes suivantes.Tests électriques (FPC)

Test de continuité électrique : Utilisé pour vérifier la bonne connexion des fils et des points de connexion du circuit imprimé flexible (FPC). Ce test utilise généralement des méthodes telles que le test de continuité ou le test à clous pour vérifier la connectivité du circuit. Test de résistance : Utilisé pour mesurer la valeur de résistance des chemins du circuit FPC. Ce test garantit que la résistance des fils est comprise dans la plage spécifiée pour garantir une transmission stable du signal. Test d’isolement : Utilisé pour détecter l’isolement entre les fils du FPC et entre les fils et le substrat. Ce test garantit que le FPC ne subit pas de courts-circuits ni de fuites sous haute tension.Test de fiabilité (FPC)

Essais de résistance à la flexion : En pliant le FPC de manière répétée, on simule les conditions de flexion d'applications réelles. Ce test permet d'évaluer les performances de flexion et la durabilité du FPC lors d'une utilisation prolongée. Essais de cyclage thermique : Le FPC subit des variations cycliques entre des environnements à haute et basse température afin de simuler l'impact des variations de température sur le FPC. Ce test permet d'évaluer la fiabilité et la stabilité du FPC dans des conditions de changement de température. Essais de cyclage d'humidité : Le FPC subit des variations cycliques entre des environnements à haute et à forte humidité, ainsi qu'à basse et basse température, afin de simuler les effets de l'humidité et de la température sur le FPC. Ce test permet d'évaluer la durabilité et la fiabilité du FPC en environnement humide.Essais environnementaux (FPC)

Test de résistance à la corrosion : Exposez le FPC à différents milieux corrosifs pour évaluer sa résistance à la corrosion chimique. Ce test garantit la stabilité et la fiabilité du FPC dans des environnements spécifiques. Test à haute température : Placez le FPC dans un environnement à haute température pour tester ses performances et sa stabilité. Ce test évalue la tolérance du FPC dans des environnements à haute température. Test à basse température : Placez le FPC dans un environnement à basse température pour tester ses performances et sa stabilité. Ce test évalue la tolérance du FPC dans des environnements à basse température. Ces méthodes et outils de test peuvent aider les fabricants à évaluer et valider les performances, la fiabilité et la stabilité des FPC (circuits imprimés flexibles) afin de garantir leur bon fonctionnement et leur durabilité à long terme dans des applications réelles. Lors de la réalisation des tests, il est recommandé de choisir des méthodes et des outils de test appropriés en fonction des exigences spécifiques et de l'environnement d'application du FPC, et de respecter les normes et spécifications de test pertinentes. En résumé, la fabrication de circuits imprimés flexibles (FPC) est un processus complexe et crucial qui requiert une attention particulière à de multiples aspects. La compréhension des principes de base, le choix des matériaux et des procédés appropriés, la prise en compte des facteurs de conception, la mise en œuvre d'un contrôle qualité rigoureux, ainsi que les tests et vérifications des performances des FPC, nous permettent de garantir la production de produits FPC de haute qualité, fiables et stables. Grâce à l'amélioration et à l'innovation continues, nous pouvons constamment améliorer l'efficacité et la qualité de la fabrication des FPC, répondre aux exigences du marché et conserver un avantage concurrentiel. Cet article espère aider les lecteurs à mieux comprendre les aspects importants de la fabrication des FPC et les inciter à explorer et appliquer davantage la technologie FPC. Si nécessaire, les lecteurs peuvent approfondir leurs recherches et consulter des ressources et documents dans des domaines connexes pour approfondir leur compréhension et leur expérience pratique de la fabrication des FPC .