2023-06-26Journaliste: SprintPCB

Dans le secteur de la fabrication électronique actuel, en constante évolution, l'amélioration de l'efficacité de la production est cruciale. Dans le processus de fabrication des circuits imprimés, la panélisation est une stratégie largement adoptée qui permet d'améliorer considérablement l'efficacité de la production et la qualité des produits. Pour optimiser encore davantage l'efficacité de la production, l'adoption de méthodes de panélisation avancées est devenue une tendance actuelle.

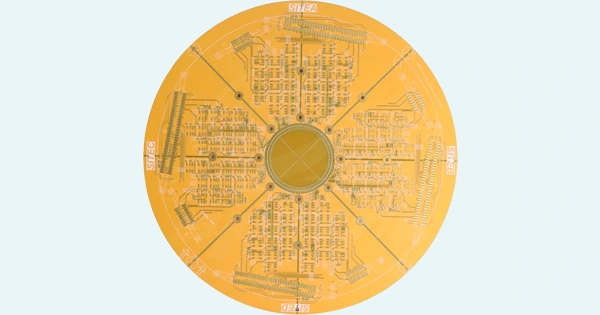

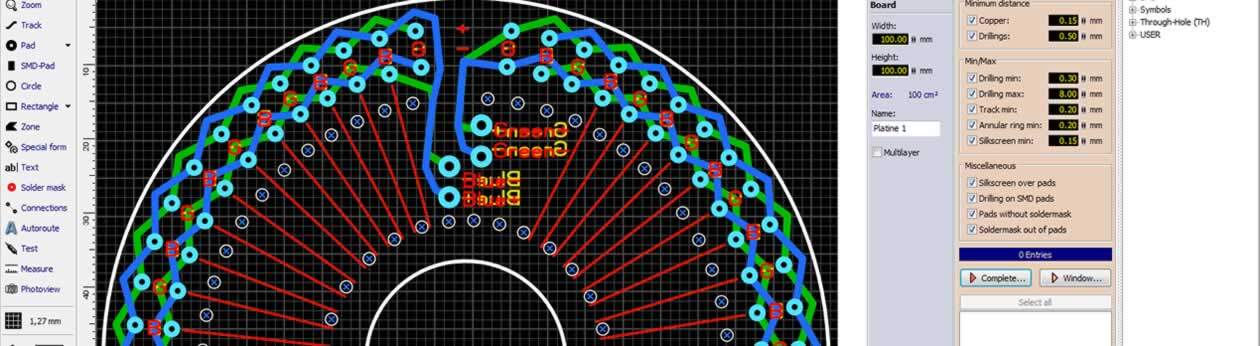

Cet article vous guidera à travers l'exploration de quatre méthodes avancées de panélisation de circuits imprimés (PCB). Ces méthodes améliorent non seulement l'efficacité de la production, mais réduisent également les erreurs et les défauts, améliorant ainsi la qualité globale des produits. Nous expliquerons tout d'abord ce qu'est la panélisation et son importance cruciale pour la production de circuits imprimés. La panélisation est une technique de fabrication qui consiste à regrouper plusieurs cartes de circuits imprimés sur un panneau plus grand. En plaçant plusieurs cartes sur un seul panneau pour la fabrication, la production par lots et la gestion centralisée sont possibles, améliorant ainsi considérablement l'efficacité de la production. L'objectif principal de la panélisation est de faciliter le mouvement fluide des cartes de circuits imprimés sur la ligne d'assemblage. Chaque carte du panneau peut avoir un design identique ou différent. Une fois la production terminée, le panneau peut être facilement séparé en circuits imprimés individuels. L'un des avantages de la panélisation est la possibilité d'optimiser la production de circuits imprimés de petite taille ou de forme irrégulière. Pour les cartes de moins de 50 millimètres sur 50 millimètres, la panélisation est fortement recommandée. En regroupant plusieurs cartes de circuits imprimés sur un panneau, les fabricants peuvent simplifier le processus d'assemblage, réduire les délais de production et diminuer les coûts. De plus, la panélisation offre les avantages suivants :

Efficacité améliorée : la panélisation permet la manipulation simultanée de plusieurs cartes PCB pendant le processus de fabrication, réduisant ainsi les temps d'attente et améliorant l'efficacité globale.

Assemblage et tests simplifiés : En plaçant plusieurs circuits imprimés sur un même panneau, les processus d'assemblage et de test sont simplifiés. Le personnel d'assemblage peut travailler facilement avec le panneau et réaliser les opérations de soudage et de test plus efficacement.

Réduction des erreurs et des dommages : la panélisation réduit les risques de manipulation individuelle de chaque carte PCB, diminuant ainsi les risques d'erreurs humaines ou de dommages pouvant survenir pendant le processus de manipulation.

Comprendre le concept de panélisation de circuits imprimés est essentiel pour optimiser le processus de production grâce à cette technique. Elle offre aux concepteurs, fabricants et assembleurs une solution plus efficace et fiable pour la fabrication de circuits imprimés. Nous explorerons ensuite quatre méthodes avancées de panélisation : le rainurage en V, le routage par languettes, les rails de rupture et la séparation contrôlée des couches. Nous explorerons en détail les principes de fonctionnement, les applications et les avantages de chaque méthode. En comprenant les caractéristiques et la portée de ces méthodes, vous serez en mesure de choisir la méthode de panélisation la plus adaptée aux exigences de votre projet.

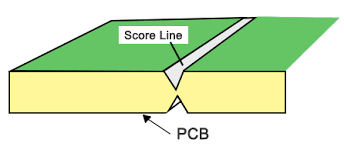

Le V-Scoring est une méthode de panélisation couramment utilisée. Il consiste à découper des rainures en V sur un panneau pour séparer les circuits imprimés. Cette méthode est adaptée aux panneaux de formes régulières. Ses principaux avantages sont son efficacité élevée et son faible coût. Elle permet une séparation rapide et précise des circuits imprimés et est simple à mettre en œuvre. Cependant, elle ne convient pas aux panneaux de formes irrégulières ou aux découpes complexes. De plus, elle est déconseillée lorsque des composants du circuit imprimé dépassent du bord, car ils risquent d'être endommagés lors de la séparation.

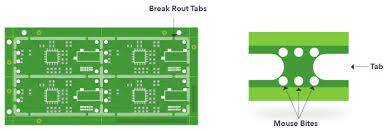

Le routage par languettes est une méthode de panélisation flexible adaptée aux circuits imprimés de formes irrégulières. Il consiste à créer de petites languettes de connexion, appelées « langues », le long des bords de chaque carte pour les maintenir ensemble. Ces languettes, créées par découpe ou perçage, offrent un support temporaire lors de l'assemblage et des tests. L'avantage du routage par languettes réside dans sa capacité à s'adapter aux formes irrégulières et aux composants dépassant du bord de la carte. De plus, la conception des languettes doit être robuste pour faciliter leur découpe ou leur rupture après l'assemblage et les tests. Généralement, des trous ou des perforations supplémentaires sont prévus sur les languettes pour faciliter la séparation des cartes, assurant une répartition uniforme des contraintes le long du bord de la carte et réduisant les risques de dommages ou de déformation.

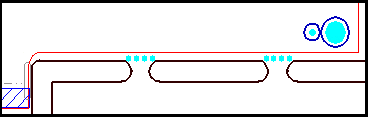

Les rails de rupture sont une méthode de panélisation qui consiste à ajouter de fines bandes de matériau sur les bords d'un panneau pour un soutien supplémentaire. Ces rails ont généralement une largeur comprise entre 5 et 8 millimètres. Ils offrent une stabilité accrue au panneau pendant le processus de fabrication. Une fois les circuits imprimés assemblés et testés, les rails de rupture peuvent être facilement détachés, séparant ainsi chaque circuit imprimé individuellement. L'avantage de cette méthode réside dans la simplicité d'ajout et de séparation des rails de rupture, tout en laissant des bords lisses et sans bavures sur les circuits imprimés.

La séparation contrôlée des couches est une méthode de panélisation adaptée à des scénarios spécifiques. Elle utilise la structure spécifique d'un panneau pour séparer les circuits imprimés en séparant les couches de contrôle. Cette méthode est utilisée pour les circuits imprimés multicouches complexes, où les couches de contrôle servent à créer des points de séparation. Les avantages de la séparation contrôlée des couches comprennent une meilleure efficacité de production et une réduction des risques de dommages et de déformations pendant le processus de séparation. Une attention particulière au positionnement et aux détails de mise en œuvre de la couche de contrôle est nécessaire lors de la conception pour garantir la réussite de cette méthode de panélisation. La compréhension de ces quatre méthodes avancées de panélisation vous permettra de choisir la méthode la plus adaptée pour améliorer l'efficacité de production et la qualité du produit, en fonction des caractéristiques et des exigences de votre conception de circuit imprimé. Chaque méthode présente des avantages et un champ d'application spécifiques ; il est donc important d'évaluer et de sélectionner soigneusement la méthode de panélisation appropriée dès la conception. Avant de choisir une méthode de panélisation, assurez-vous de bien comprendre les exigences spécifiques du projet. Tenez compte de facteurs tels que la taille, la forme, la disposition des composants et le volume de production du circuit imprimé pour déterminer la méthode de panélisation la plus adaptée. Évaluez l'impact des différentes méthodes de panélisation sur l'efficacité de production et les coûts. Tenez compte des exigences en matière d'équipement et de processus de chaque méthode, ainsi que des gains potentiels en termes d'efficacité de production et de réduction des coûts. Assurez-vous que la méthode de panélisation choisie ne compromet pas la qualité et la fiabilité du circuit imprimé. Évaluez l'impact de chaque méthode sur le circuit imprimé et les composants, notamment en cas de formes complexes, de composants sensibles ou de signaux haute fréquence. Collaborez avec les fabricants ou les prestataires de services d'assemblage de circuits imprimés et discutez de leurs recommandations et de leurs points de vue. Forts d'une vaste expérience et d'une expertise approfondie, ils peuvent fournir des conseils ciblés en fonction des exigences du projet. Tenez compte de l'évolutivité et de l'adaptabilité futures lors du choix d'une méthode de panélisation. Si une augmentation du volume de production ou des améliorations de la gamme de produits sont prévues, le choix d'une méthode de panélisation flexible et ajustable peut s'avérer avantageux. Réalisez des expériences et des validations avant de finaliser la méthode de panélisation. Créez des échantillons de cartes pour les tests et l'évaluation afin de vous assurer que la méthode choisie répond aux résultats de production attendus et aux normes de qualité. Tenez-vous informé des développements et des avancées du secteur en matière de technologies et de méthodes de panélisation. Participez à des séminaires, salons et formations pertinents, et partagez vos connaissances avec les professionnels pour apprendre et améliorer continuellement vos décisions en matière de panélisation.

Enfin, nous partagerons quelques études de cas réussies démontrant l'application pratique et l'efficacité des méthodes avancées de panélisation en production. L'entreprise A est spécialisée dans la production de composants électroniques hautes performances. Elle utilise la méthode de panélisation par rainurage en V pour la production de circuits imprimés. En combinant plusieurs circuits imprimés sur un panneau plus grand, elle a obtenu un processus de production efficace. Grâce à cette méthode, elle a réussi à séparer des circuits imprimés de tailles et de formes différentes, réduisant ainsi la congestion sur la ligne de production et minimisant les erreurs de fabrication. Cette amélioration lui a permis de livrer ses produits dans les délais et d'améliorer l'efficacité globale de sa production. L'entreprise B est spécialisée dans la conception et la fabrication de chargeurs pour véhicules électriques. Afin d'améliorer son efficacité de production, elle a adopté la méthode de panélisation par routage par languettes. Cette méthode lui permet de manipuler facilement les circuits imprimés aux formes irrégulières et les composants dépassant. La conception de languettes suffisamment résistantes garantit un maintien sûr des circuits imprimés pendant l'assemblage et les tests, tout en facilitant la découpe ou la séparation après assemblage. Cette méthode de panélisation leur offre flexibilité et efficacité, leur permettant de répondre rapidement aux demandes du marché et de fournir des chargeurs de haute qualité. L'entreprise C, fabricant spécialisé dans les équipements de communication, a adopté la méthode de panélisation par rails de rupture pour la production de ses circuits imprimés. L'ajout de rails de rupture sur les bords des panneaux permet de mieux contrôler les vibrations et les déformations pendant la production. Une fois les circuits imprimés assemblés et testés, les rails de rupture peuvent être facilement détachés, laissant des bords nets et lisses, garantissant ainsi des circuits imprimés de haute qualité. Cette méthode de panélisation a considérablement amélioré leur efficacité de production et réduit les problèmes de qualité des produits causés par des dommages ou des déformations pendant la fabrication. L'entreprise D, spécialisée dans la fabrication de produits électroniques pour l'aérospatiale, a adopté la méthode de panélisation par séparation contrôlée des couches pour répondre aux exigences élevées en matière d'intégrité du signal. L'intégration de la séparation contrôlée des couches dans ses conceptions permet d'isoler efficacement les signaux haut débit des signaux bas débit, réduisant ainsi la diaphonie et les interférences électromagnétiques. Cette avancée technologique contribue à une meilleure immunité aux interférences et à une meilleure qualité du signal, minimisant ainsi les risques de dégradation des performances ou de pannes. L'entreprise D a mis en œuvre avec succès cette méthode de panélisation, ce qui a permis d'améliorer l'efficacité de production et la fiabilité de ses produits électroniques aérospatiaux. Ces études de cas mettront en évidence les résultats concrets de ces méthodes : amélioration de l'efficacité de production, réduction des erreurs et amélioration de la qualité des produits.Nous démontrons ainsi les avantages de l'adoption de méthodes de panélisation avancées. Cet article vous apprendra à optimiser l'efficacité de votre production de circuits imprimés grâce à ces méthodes. Nous vous encourageons à les mettre en œuvre dans votre production et à bénéficier des avantages considérables d'une efficacité accrue et d'une meilleure qualité de produit. Approfondissons ces méthodes de panélisation avancées et ouvrons un nouveau chapitre de la fabrication de circuits imprimés.

Service client