Qu'est-ce qu'un PCB HDI

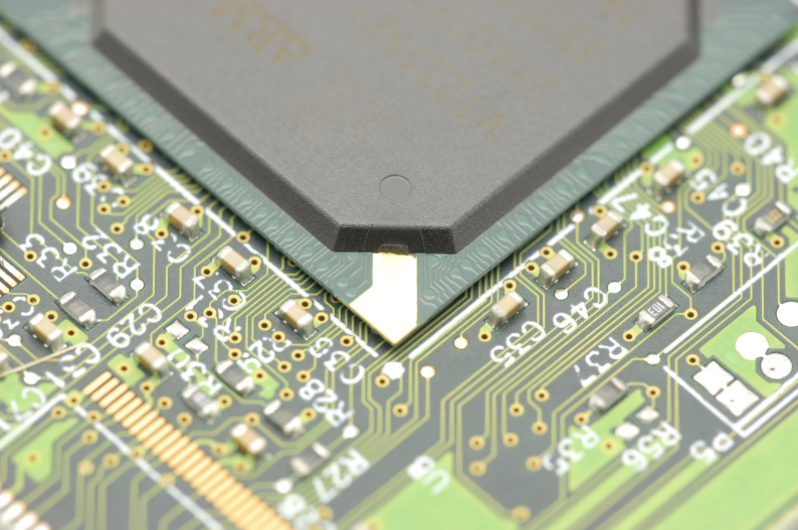

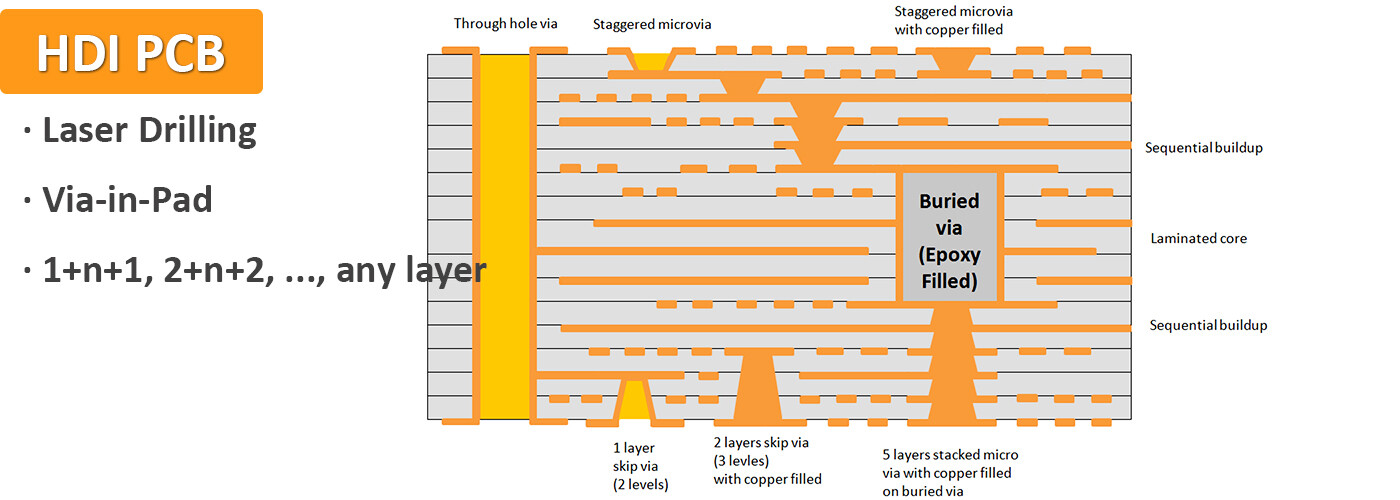

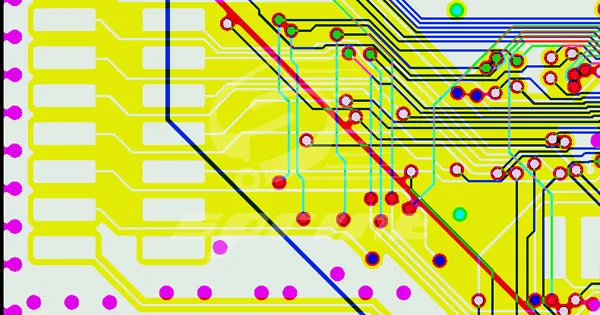

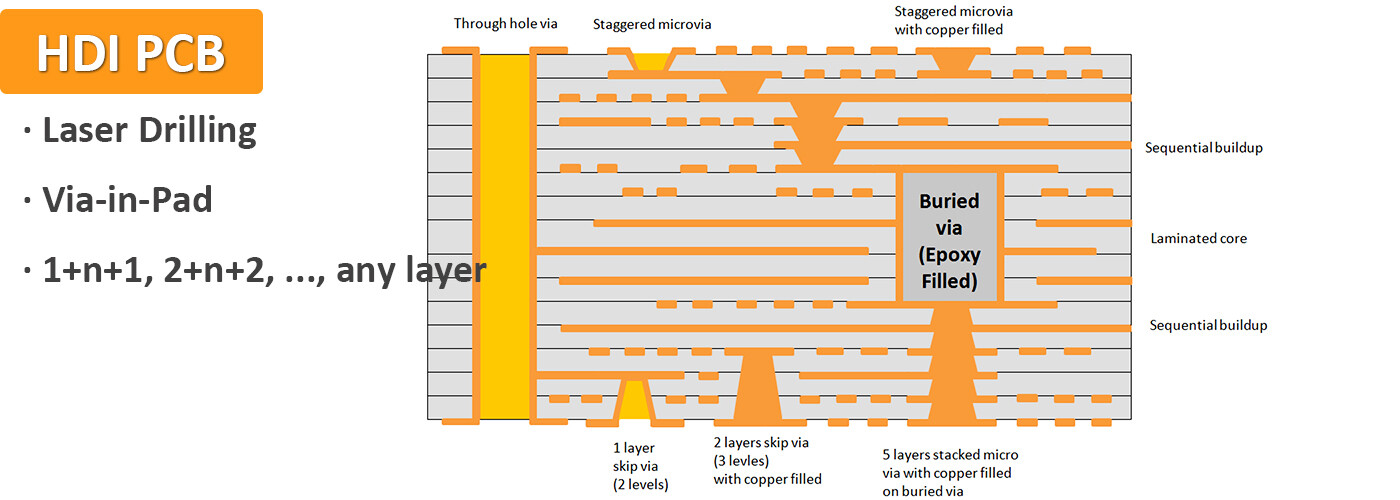

HDI PCB signifie High-Density Interconnect PCB (circuit imprimé haute densité), une technologie utilisée dans la production de circuits imprimés. Les circuits imprimés HDI sont réputés pour leur haute densité de circuits et utilisent la technologie des micro-vias borgnes. Ils représentent l'un des segments à la croissance la plus rapide du marché des circuits imprimés. Grâce à la densité accrue des circuits imprimés HDI, ils permettent la consolidation de lignes et d'espaces plus fins, la réduction des trous traversants et des plages de capture, ainsi qu'une densité accrue de plages d'interconnexion. Les circuits imprimés HDI comportent des vias borgnes et des vias enterrés, et incluent généralement des micro-vias d'un diamètre de 0,006 ou moins. En septembre 1994, un consortium coopératif de l'industrie américaine des circuits imprimés, l'ITRI (Interconnection Technology Research Institute), a lancé des recherches pour produire des circuits imprimés haute densité, baptisées « Projet Octobre ». Ils ont utilisé les prototypes MTV1 et MRTV2.2 de Motorola (juin 1996) pour expérimenter la production de micro-vias borgnes par des méthodes de perçage non mécaniques. Ces méthodes comprenaient l'ablation laser, le photovia, la gravure plasma et la gravure alcaline. La nouvelle ère des circuits imprimés à interconnexion haute densité (HDI) a officiellement débuté avec la publication du rapport de la phase I du projet d'octobre, le 15 juillet 1997. Initialement, ces produits étaient appelés SBU (Small Business Unit) dans les pays occidentaux, tandis qu'au Japon, ils étaient appelés MVP (Miniature Vias and Pads), en raison de leurs structures de trous nettement plus petites que celles des cartes précédentes. Cependant, l'IPC (Association Connecting Electronics Industries) américaine a finalement unifié la terminologie et les a baptisés « HDI ».

La principale différence entre le PCB HDI et le PCB traditionnel

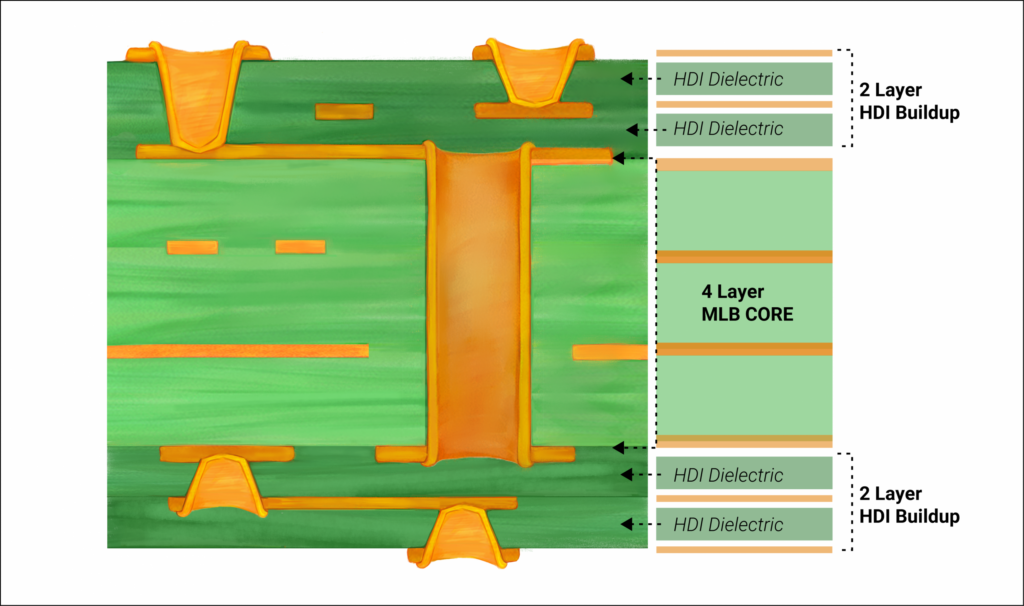

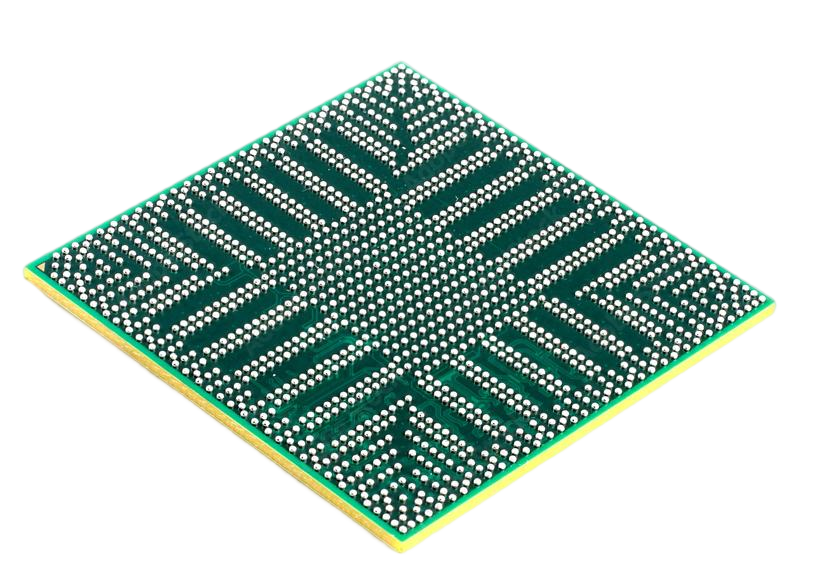

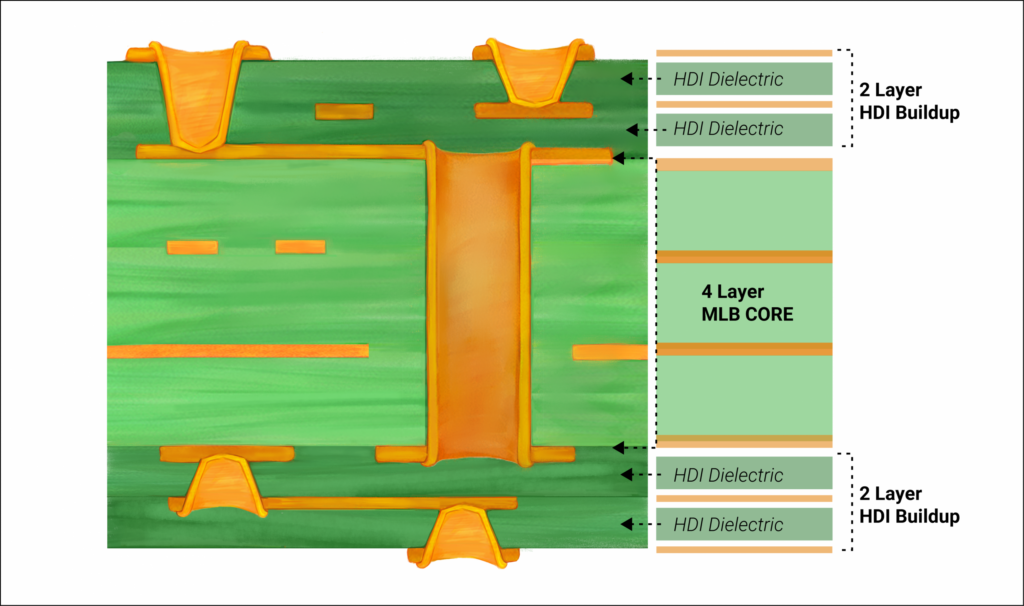

Les cartes HDI, également appelées cartes multicouches construites (BUM), sont construites à partir de cartes double face traditionnelles comme substrat principal, empilées et laminées en continu. Comparées aux cartes classiques, les cartes HDI présentent des avantages tels que la légèreté, la finesse, la longueur et la compacité. Les interconnexions électriques entre les couches des cartes HDI sont réalisées par des vias conducteurs, des vias enterrés et des vias borgnes. La composition structurelle des cartes HDI diffère de celle des cartes multicouches classiques car elles intègrent de nombreux micro-vias borgnes enterrés. Les cartes multicouches traditionnelles ne comportent que des trous traversants et ne comportent pas de petits vias borgnes enterrés. Les interconnexions électriques de ces cartes sont réalisées par des connexions traversantes, nécessitant un nombre de couches plus élevé pour répondre aux exigences de conception. En revanche, les cartes HDI utilisent une conception à micro-vias borgnes enterrés, nécessitant moins de couches pour répondre aux exigences de conception, ce qui les rend plus légères et plus fines.

Haute fiabilité du PCB HDI

Les piliers en cuivre améliorent la fiabilité en réduisant les différences d'impédance entre les différents métaux utilisés dans l'empilement, grâce à leurs coefficients de dilatation thermique différents. De plus, les cartes HDI présentent une sensibilité moindre aux facteurs environnementaux tels que l'humidité et la température que les circuits imprimés traditionnels, grâce à leur résistance mécanique supérieure.Interconnexion haute densité de PCB HDI

L'utilisation de piliers en cuivre permet une interconnexion haute densité sans augmenter le nombre de couches sur le circuit imprimé. Cela offre une plus grande flexibilité pour le routage des signaux d'un côté à l'autre de la carte, sans nécessiter de coûteux trous traversants métallisés ou de vias borgnes. La présence de piliers en cuivre contribue également à réduire la diaphonie entre les signaux acheminés sur différentes couches en fournissant des points de connexion électrique supplémentaires à chaque interface de couche.Dimensions plus petites du PCB HDI

L'interconnexion haute densité est obtenue en rapprochant les composants plus près les uns des autres que sur des circuits imprimés traditionnels, ce qui réduit la taille globale du circuit imprimé tout en maintenant le même niveau de performances. Par exemple, les dispositifs médicaux nécessitent souvent un boîtier compact avec des débits de transmission élevés, ce que seuls les circuits imprimés HDI peuvent offrir. Par exemple, les implants doivent être suffisamment compacts pour être intégrés au corps humain, mais tous les composants électroniques qui les composent doivent permettre une transmission de signaux à haut débit.Perdre du poids

La réduction globale du volume permet d'obtenir des circuits imprimés plus fins sans compromettre les performances ni la fiabilité. Cela réduit également la quantité de matériaux utilisés lors du processus de production, diminuant ainsi les coûts des matériaux et les frais d'élimination des déchets.

Capacité et inductance inférieures du PCB HDI

Les interconnexions ont une capacité et une inductance inférieures à celles des circuits imprimés traditionnels, ce qui contribue à améliorer l'intégrité du signal, à réduire le bruit et à augmenter la bande passante.Performances supérieures du PCB HDI

Les cartes HDI offrent une meilleure dissipation thermique et une meilleure intégrité du signal que les circuits imprimés traditionnels. Leur densité plus élevée permet d'utiliser des composants plus petits et des couches plus fines, tout en conservant les caractéristiques d'impédance requises. Il en résulte des performances supérieures dans les circuits numériques et analogiques, notamment en termes d'immunité au bruit et d'intégrité du signal.Hautement personnalisable

Les circuits imprimés HDI offrent un haut degré de personnalisation, permettant non seulement de modifier la taille et l'épaisseur du circuit, mais aussi de le façonner selon des exigences spécifiques. Cela permet de réaliser des conceptions plus complexes dans des formats plus compacts, ce qui est particulièrement avantageux pour les appareils sans fil à espace restreint comme les smartphones et les tablettes.Coût inférieur du PCB HDI

Les circuits imprimés HDI sont plus économiques à produire que les circuits imprimés traditionnels. Ils nécessitent moins de couches de cuivre par pouce carré, ce qui réduit les coûts de production. De plus, comme ils ne nécessitent pas de composants traversants coûteux, leurs coûts de fabrication sont inférieurs à ceux des circuits imprimés classiques.Type et nombre de trous traversants ou de micro-trous : Le type et la quantité de vias ou de micro-vias dans les circuits imprimés HDI ont un impact sur leur coût. Ce dernier est plus élevé pour les petits diamètres que pour les grands, car ils nécessitent une plus grande précision. De plus, l'augmentation du nombre de trous entraîne également une hausse du prix. Hauteur d'empilement et nombre de couches : Le type d'empilement requis a également un impact sur le coût. Un circuit imprimé haute densité 2-n-2 est plus complexe qu'un circuit imprimé 1-n-1 et sera donc plus coûteux. L'ajout de couches supplémentaires augmente le prix. Il est donc essentiel de choisir le nombre de couches le plus rentable.

Matériaux utilisés : Le matériau de base peut être du FR4, du métal, de la fibre de verre ou d’autres matériaux. Pour le traitement de surface, vous pouvez choisir l’ENIG, le HASL, l’étain par immersion, l’argent par immersion, le placage à l’or ou d’autres types. L’ENIG est la méthode de traitement de surface la plus courante pour le HDI en raison de sa planéité et de sa facilité de brasage. Laminations multiples : Le nombre de couches et la structure des trous borgnes enterrés déterminent le nombre de laminations requis. Si un plus grand nombre de couches implique un temps de traitement et des coûts plus élevés, investir dans des couches supplémentaires peut améliorer les performances et la rentabilité du produit. Remplissage de vias vs. Trou traversant : Des différences de coût peuvent également exister entre les configurations avec remplissage de vias et avec trou traversant. Les microvias en remplissage de vias peuvent être remplis de cuivre, contrairement aux microvias en trous traversants. Le remplissage de vias borgnes enterrés nécessite plus de matériau et de temps. Taille du PAD : Il est important de déterminer la taille du PAD le plus tôt possible afin de réduire les coûts. Comprendre la taille appropriée du PAD vous aidera à planifier la conception de manière efficace et économique. Cycle de production : Demander une livraison urgente de circuits imprimés peut entraîner des coûts plus élevés, car des ressources supplémentaires sont nécessaires pour traiter la commande. Des situations de dernière minute indépendantes de votre volonté peuvent survenir, mais planifier les commandes à l'avance peut contribuer à améliorer la rentabilité. SprintPCB offre des délais de production et un service client rapides. Fournisseur de circuits imprimés : Le choix de votre partenaire PCB aura un impact significatif sur le coût de vos cartes HDI. Pour garantir la rentabilité, il est essentiel de sélectionner un fournisseur proposant des prix compétitifs tout en fournissant des produits de haute qualité. Il est préférable de commander des produits de haute qualité plutôt que des pièces détachées pour réparation ou remplacement.

Comparées aux circuits imprimés classiques, les cartes HDI (High-Density Interconnect) présentent généralement des densités de câblage et de pastilles plus élevées. Elles présentent également des largeurs et des espacements de pistes plus réduits. Ces caractéristiques sont obtenues grâce à l'intégration de techniques telles que les vias borgnes, les vias enterrés et les microvias. Ces avancées technologiques les rendent également plus onéreuses que les circuits imprimés traditionnels. Les trois principes fondamentaux de la conception des circuits imprimés HDI sont les suivants : premièrement, contrairement aux circuits imprimés traditionnels à trous métallisés (PTH), des microvias seront utilisés. Cela augmentera la densité de routage des couches internes. Deuxièmement, il faudra envisager une nouvelle méthode d'empilement des couches permettant d'éliminer les vias traversants. Troisièmement, il faut s'assurer que le placement des microvias permet la création de canaux et d'avenues pour améliorer le routage.L'application du PCB HDI

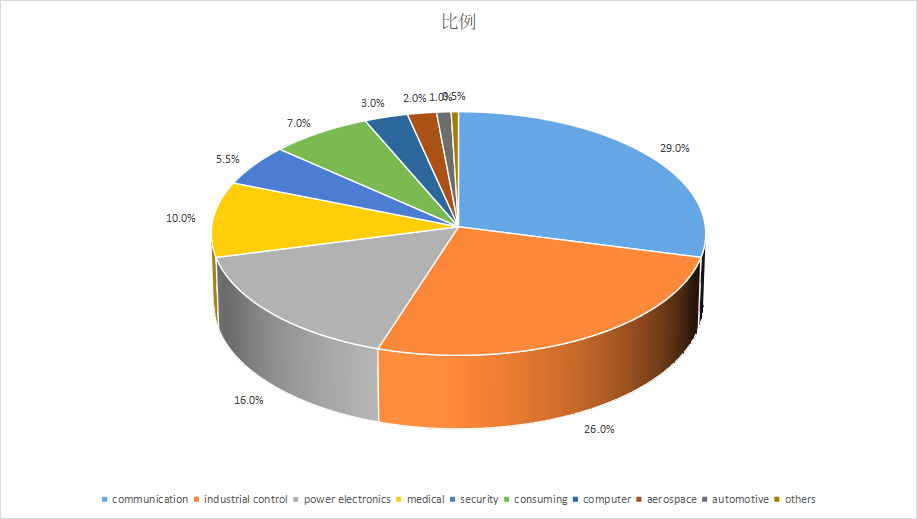

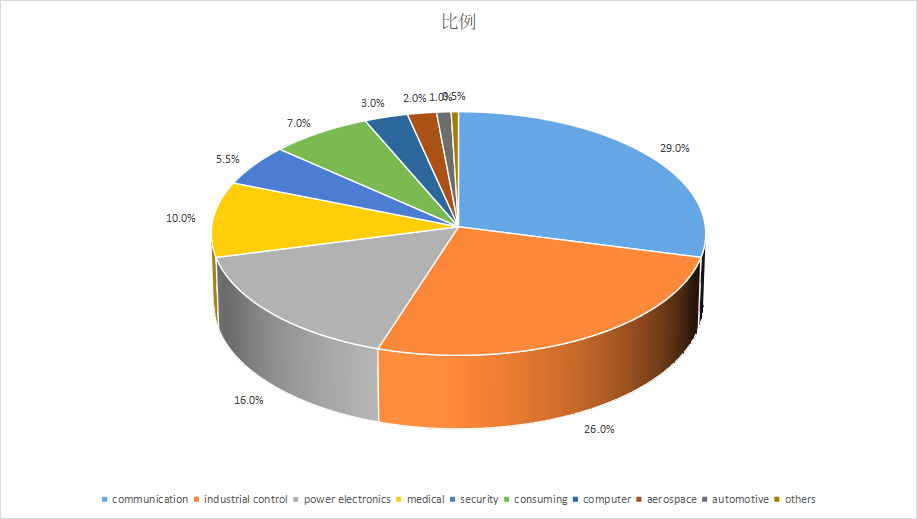

Les circuits imprimés HDI conviennent à divers secteurs. Comme mentionné précédemment, on les retrouve dans tous les types d'appareils numériques, comme les smartphones et les tablettes, et la miniaturisation est essentielle à leur efficacité. On les retrouve également dans les véhicules, comme les voitures, les avions et autres véhicules utilisant des composants électroniques. Voici quelques applications des circuits imprimés HDI :

Produits électroniques dans l'industrie automobile (navigation, GPS, etc.)

Smartphones et téléphones portables

Ordinateurs portables

Consoles de jeux

Technologies portables (Apple Watch, trackers d'activité, etc.)

Télécommunications

Les tendances de développement futures de l'industrie HDI

Bien que la Chine soit devenue le plus grand marché mondial de circuits imprimés, la capacité de production de la Chine continentale se concentre encore principalement sur les produits de faible technologie et à faible valeur ajoutée. Selon les statistiques de Prismark, en 2016, la Chine continentale représentait respectivement 19,1 %, 13,5 % et 10,4 % de la valeur de production des marchés des circuits imprimés à 4, 6 et 8 couches. Les ventes de cartes porteuses de circuits imprimés et de cartes hautes couches (18 couches et plus) représentaient une faible part de marché, avec seulement 2,7 % et 1,2 % respectivement. Les parts de marché des cartes HDI et des cartes flexibles étaient respectivement de 16,5 % et 17,1 %. Actuellement, le processus de survie du plus fort s'accélère en Chine continentale, et l'industrie des circuits imprimés entre dans une phase de modernisation. Les produits haut de gamme et de pointe sont encore concentrés au Japon, à Taïwan, en Corée du Sud et en Europe occidentale. D'un point de vue technologique, le Japon demeure le premier producteur mondial de circuits imprimés haut de gamme, spécialisé dans les cartes HDI avancées, les substrats de boîtier et les cartes flexibles haute densité. Les États-Unis conservent des capacités de recherche et de production pour les circuits imprimés très complexes, principalement axés sur les cartes multicouches haut de gamme, largement utilisées dans les secteurs militaire, aérospatial et des communications. La Corée du Sud et Taïwan sont également progressivement entrés dans la compétition dans des domaines à plus forte valeur ajoutée, tels que les substrats de boîtier et les cartes HDI. La demande industrielle stimule le développement rapide de la technologie HDI (High-Density Interconnect). Les produits électroniques tels que les smartphones, les tablettes et les objets connectés évoluent vers la miniaturisation, la multifonctionnalité et une autonomie prolongée. Prenons l'exemple d'Apple : l'iPhone 4S a introduit la technologie Anylayer HDI pour la première fois, tandis que l'iPhone X a intégré la technologie SLP (Substrate-Like PCB). Grâce à cette technologie SLP empilée, la carte mère de l'iPhone X ne représente que 70 % de la taille de celle de l'iPhone 8 Plus. Avec la mise à niveau vers la technologie de communication 5G, Huawei, OPPO et vivo ont largement adopté les cartes mères HDI Anylayer dans leurs modèles 5G. Même les modèles grand public et d'entrée de gamme ont vu leur niveau HDI augmenter. L'évolution des cartes mères de smartphones est passée du HDI monocouche au HDI haut et arbitraire, puis au SLP, avec une réduction continue de la largeur et de l'espacement des lignes et une amélioration continue de la densité des composants. Le marché des produits HDI (High-Density Interconnect) pour l'automobile est vaste. Avec la tendance à l'intelligence et à l'automatisation, le potentiel de croissance des contrôleurs de domaine des véhicules, qui englobent les systèmes de divertissement, les ADAS (Advanced Driver Assistance Systems) et les systèmes de conduite autonome, est considérable. Cette croissance est facilitée par un nombre croissant de puces de calcul haute vitesse regroupées dans un volume limité. Par exemple, le contrôleur ADAS de Tesla adopte une conception HDI de troisième ordre à 8 couches. À l'avenir,on s'attend à ce que le chemin de développement des cartes mères automobiles suive une trajectoire similaire à celle des cartes mères de téléphones portables, progressant des processus HDI de niveau inférieur vers des processus HDI de niveau supérieur.