Le perçage des circuits imprimés est l'opération la plus coûteuse et la plus longue de la fabrication de circuits imprimés. Il doit être réalisé avec soin, car la moindre erreur peut entraîner des pertes importantes. Le perçage est l'étape la plus critique de la fabrication des circuits imprimés. Il constitue la base des interconnexions entre les vias et les différentes couches, d'où l'importance cruciale des compétences en perçage.Techniques de perçage de PCB

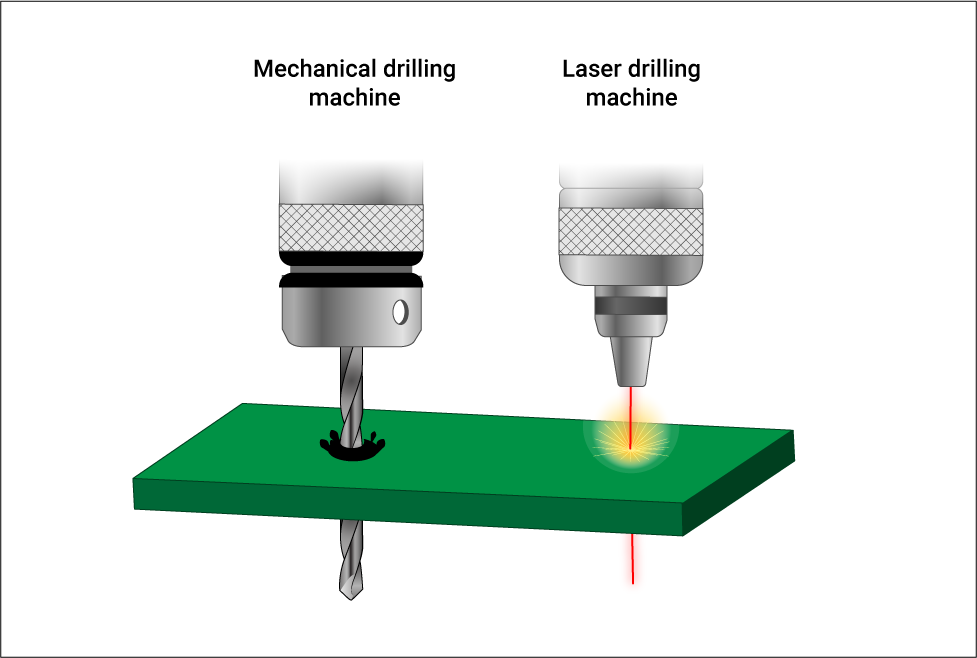

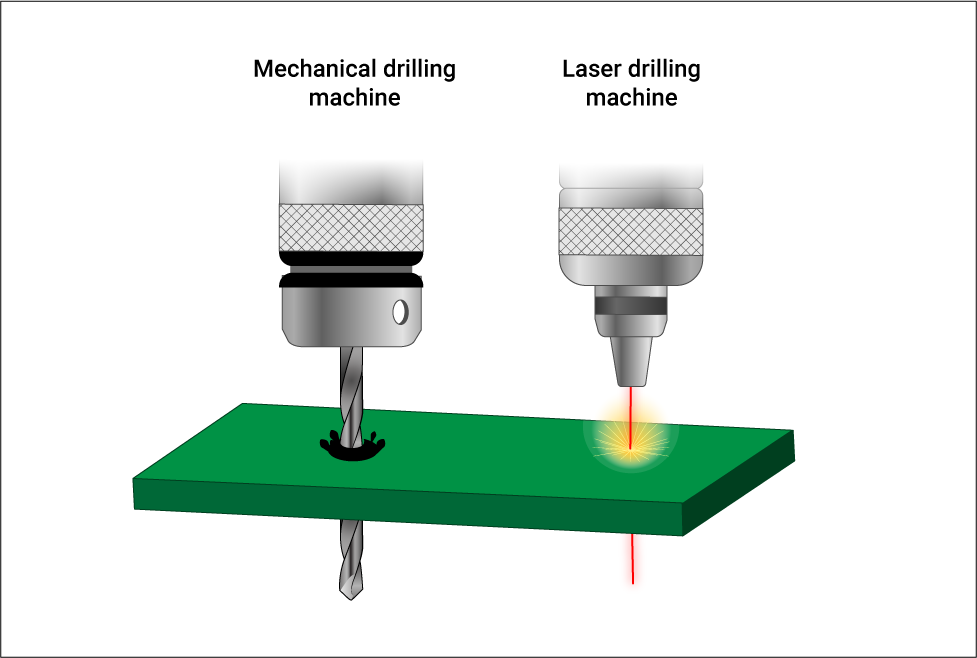

Il existe principalement deux types de techniques de perçage de PCB : le perçage mécanique et le perçage laser.

Le perçage mécanique offre une précision moindre, mais est facile à réaliser. Cette technique de perçage utilise des forets mécaniques. La taille minimale de trou que ces forets peuvent produire est d'environ 6 mils (0,006 pouce). Limites du perçage mécanique : Utilisés sur des matériaux plus tendres comme le FR4, les forets mécaniques peuvent être utilisés pendant environ 800 cycles. Pour les matériaux à densité plus élevée, la durée de vie peut être réduite à 200 cycles. Si les fabricants de circuits imprimés négligent cet aspect, des trous incorrects peuvent être obtenus, entraînant la mise au rebut du circuit imprimé.En revanche, le perçage laser permet de créer des trous plus petits. Le perçage laser est un procédé sans contact où la pièce et l'outil n'entrent pas en contact. Un faisceau laser est utilisé pour retirer de la matière du circuit imprimé et créer des trous précis, permettant un contrôle aisé de la profondeur de perçage. La technologie laser permet de percer facilement des vias à profondeur contrôlée, permettant ainsi le perçage précis de trous d'un diamètre minimum de 2 mils (0,002 pouce). Limites du perçage laser : les circuits imprimés (PCB) sont composés de cuivre, de fibres de verre et de résines, dont les propriétés optiques sont différentes, ce qui complique la pénétration efficace du faisceau laser dans le circuit imprimé. Le perçage laser, dans ce cas, s'accompagne également d'un coût relativement élevé.Processus de perçage de PCB

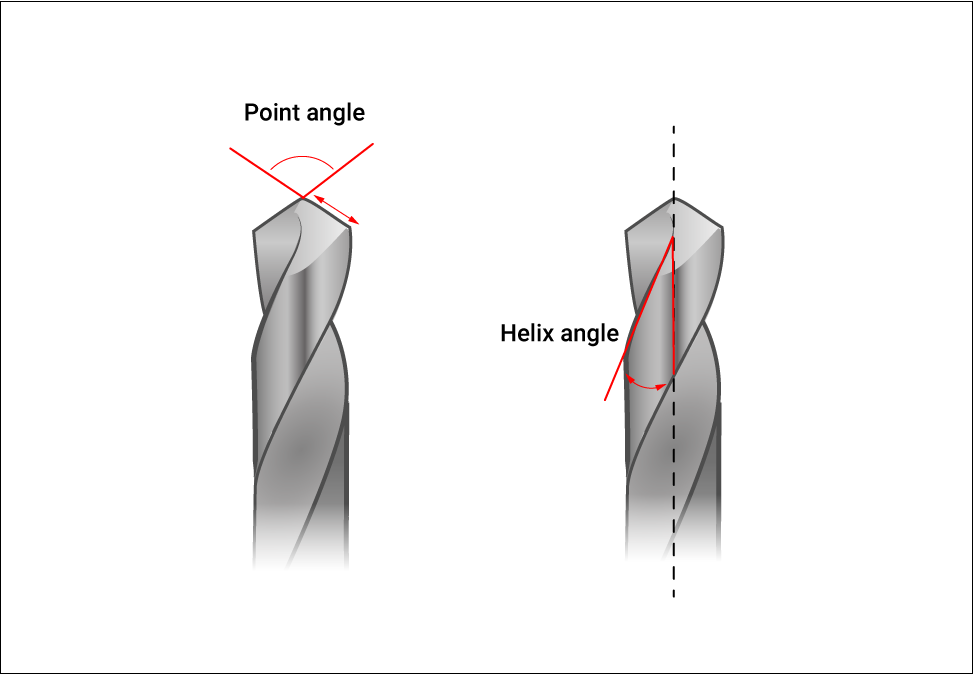

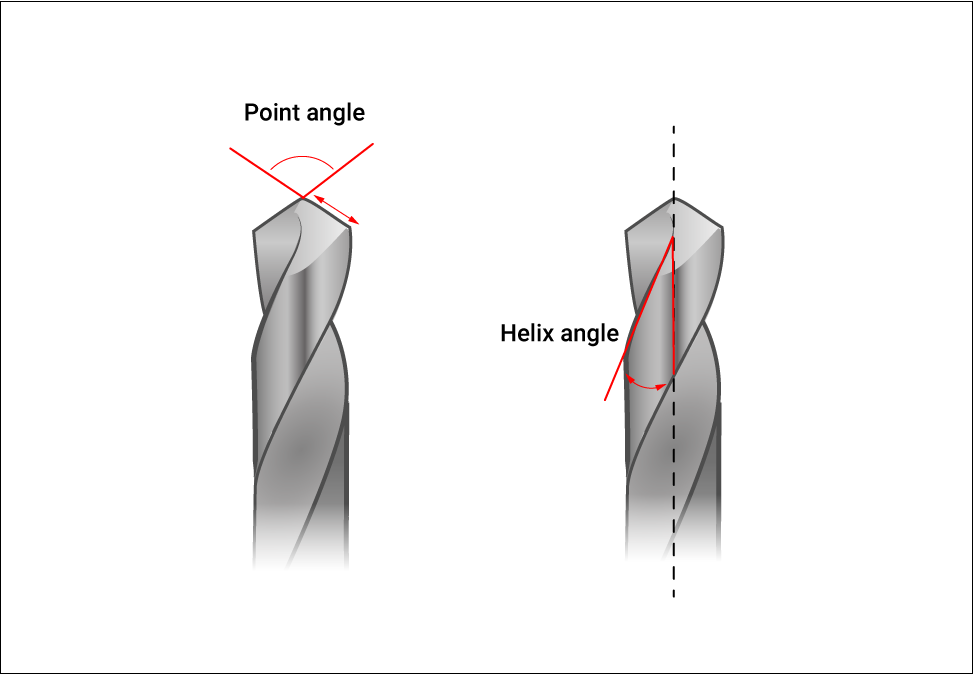

Pour les ingénieurs PCB, comprendre la fabrication des PCB est essentiel lors de la conception de circuits imprimés. Cela garantit la fabricabilité et la fiabilité du circuit imprimé. Inversement, la prise en compte des processus de fabrication dès la conception permet de réduire les coûts et de livrer les produits dans les délais. Après la stratification, la carte multicouche est chargée sur le panneau de sortie de la perceuse. Ce matériau réduit la formation de bavures. Les bavures sont des protubérances de cuivre formées lors de la pénétration de l'axe de perçage dans la carte. Sur ce panneau, d'autres couches sont empilées et soigneusement alignées. Enfin, une feuille d'aluminium est placée sur l'ensemble. Cette feuille empêche les bavures d'entrée et dissipe la chaleur générée par la rotation rapide du foret. Une fois le nombre de trous requis percé, la carte est envoyée pour un traitement d'ébavurage et de nettoyage. La qualité du perçage étant essentielle, la géométrie des outils doit être prise en compte. L'acier rapide (HSS) et le carbure de tungstène (WC) sont des matériaux de foret couramment utilisés pour le perçage des matériaux composites. Lors du traitement des polymères renforcés de fibres de verre (PRFV), les outils en alliage dur peuvent prolonger leur durée de vie. Les forets en alliage dur sont généralement utilisés pour le perçage des circuits imprimés.- Angle de pointe et angle d'hélice

L'angle de pointe du foret pour PCB est de 130° et l'angle d'hélice est compris entre 30° et 35°. L'angle de pointe se situe à l'extrémité du foret et se mesure entre les arêtes de coupe les plus saillantes. L'angle d'hélice est l'angle sur le côté du foret à l'intersection.

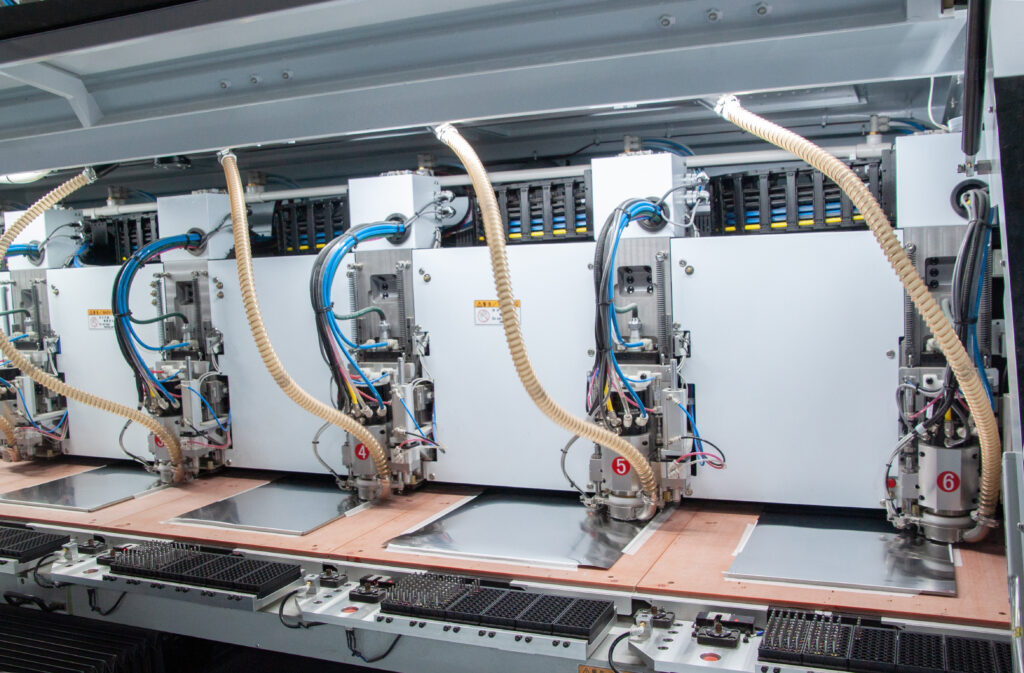

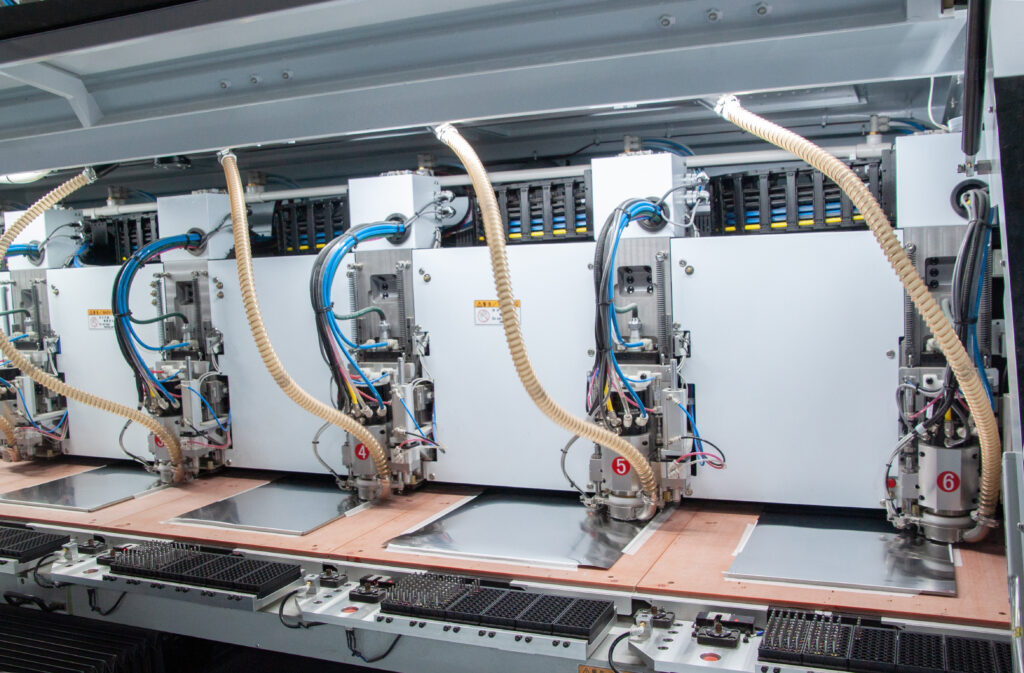

- Perceuse à commande numérique (CN)

Une perceuse CNC est une machine à commande numérique (CNC) préprogrammée. Le perçage est effectué à partir des coordonnées XY saisies dans le système CNC. La broche tourne à haute vitesse pour assurer un perçage précis sur la carte. Cette vitesse élevée génère de la chaleur due au frottement entre la paroi du trou et la broche, ce qui fait fondre les composants en résine présents sur la paroi et entraîne un maculage de la résine. Une fois les trous percés, les panneaux d'entrée et de sortie sont jetés. Il s'agit d'un détail mineur du processus de perçage en atelier. Contrairement aux procédés de gravure et de placage, les procédés de perçage n'ont pas de durée fixe. Le temps de perçage en atelier varie en fonction du volume de trous à percer.

Deux aspects importants du perçage des circuits imprimés

Le rapport hauteur/largeur (RA) désigne la capacité à plaquer efficacement du cuivre à l'intérieur d'un trou (via). Plus le diamètre diminue et plus la profondeur augmente, plus le placage du cuivre à l'intérieur du trou devient complexe. Cela nécessite un bain de galvanoplastie offrant une grande uniformité de placage afin que le liquide puisse s'écouler dans les minuscules trous. Rapport hauteur/largeur (RA) = (Profondeur du trou / Diamètre du perçage). Le rapport hauteur/largeur pour les vias est de 10:1 et pour les microvias de 0,75:1. En général, pour un circuit imprimé de 62 ml, la taille minimale du perçage peut être de 6 mils.L'espacement cuivre-cuivre correspond à l'espace plan entre le bord du trou percé et l'élément en cuivre le plus proche. Cet élément peut être une trace de cuivre ou toute autre zone active. C'est un facteur crucial, car même de faibles écarts peuvent entraîner des interruptions de circuit. La valeur typique d'un trou percé est d'environ 8 mils. Espacement minimal = largeur de l'anneau + espacement du barrage du masque de soudure.Classification du perçage des PCB

Un trou traversant métallisé (PTH) est un via conducteur qui transporte les signaux et permet les interconnexions entre les différentes couches du circuit imprimé. Il est utilisé pour fixer solidement les composants lors de l'assemblage du circuit imprimé. Les trous traversants non métallisés (NPTH) sont des trous non conducteurs. Ces trous n'ont pas de tolérance, car les composants ne s'y adapteront pas s'ils sont trop grands. Percer des trous sur un circuit imprimé est une tâche complexe qui exige une grande précision et le respect de règles de conception spécifiques.Trou traversant plaqué (PTH)

Taille du trou fini (minimum) = 0,006 pouce Taille de l'anneau annulaire (minimum) = 0,004 pouce Espacement bord à bord (par rapport à toute autre caractéristique de surface) (minimum) = 0,009 pouceTrou traversant non plaqué (NPTH)

Taille du trou fini (minimum) = 0,006 pouce Espacement bord à bord (par rapport à toute autre caractéristique de surface) (minimum) = 0,005 pouceRisques liés au perçage des circuits imprimés

Après une utilisation répétée, les outils de perçage sont sujets à l'usure et à la casse, ce qui entraîne les problèmes suivants :- Précision altérée du positionnement des trous

Lorsque le foret ne parvient pas à atteindre le point souhaité et se déplace le long du même axe, la précision est affectée. Une dérive lors du perçage peut provoquer l'intersection ou la fracture des anneaux du trou.- Rugosité à l'intérieur des trous percés

La rugosité peut entraîner un placage de cuivre irrégulier, provoquant des vides d'air et des fissures dans le canon. La solution de placage de cuivre peut s'infiltrer dans les parois du trou, entraînant une diminution de la résistance d'isolation.Sous l'effet de la chaleur générée lors du perçage, la résine du circuit imprimé peut fondre. La résine fondue adhère aux parois des trous, provoquant un maculage. Ceci entraîne un mauvais cuivrage et des défauts de conduction entre les vias et les couches internes du circuit. Les résidus de résine sont éliminés à l'aide de solutions chimiques.- Présence de bavures d'entrée et de sortie

Les bavures font référence à la saillie inutile de cuivre des trous après le perçage, se produisant sur les surfaces supérieure et inférieure des cartes de circuits imprimés multicouches.Des conditions de perçage inappropriées peuvent entraîner une flexion de la couche interne de cuivre, ce qui entraîne un placage irrégulier et des problèmes de conductivité.La séparation partielle des couches de PCB est connue sous le nom de délaminage, et un perçage incorrect peut provoquer un délaminage.Mesures correctives

- Processus d'élimination des résidus

Il s'agit d'un procédé chimique permettant d'éliminer la résine fondue déposée sur les parois des trous. Ce procédé élimine la résine indésirable et améliore la conductivité à travers le via.Il s'agit d'un procédé mécanique permettant d'éliminer les extrémités surélevées (bavures) du métal (cuivre). Tous les fragments restants à l'intérieur du trou sont éliminés par ébavurage, suivi d'un nettoyage répété.Le perçage laser peut être évité. Comme mentionné précédemment, lors du perçage laser, la pièce et l'outil n'entrent pas en contact, ce qui élimine le délaminage.Techniques de perçage de PCB

Guide de perçage des trous pour un perçage correct

La première étape avant tout perçage consiste à créer un trou de guidage. Cela permet d'éviter que le foret ne se déplace d'un point à un autre pendant le perçage. Le trou de guidage peut être réalisé manuellement à l'aide de petits forets ou automatiquement à l'aide d'une perceuse à colonne. Si les trous de guidage sont réalisés à l'aide d'une perceuse à colonne, les forets sont retirés un par un de l'outil. Le nombre de forets utilisés dépend de la taille du circuit imprimé à percer. Par exemple, avec un foret de 0,2 mm, un trou sur quatre peut être percé. Ce procédé laisse généralement une petite marque métallique sur le circuit imprimé après le retrait de chaque foret.Utilisez des forets PCB verticaux pour percer en biais

Le perçage en biais nécessite des forets spécialisés, généralement vendus en kits et de différentes tailles. Ces tailles incluent :

Forets de calibre de fil : utilisés pour les fils d'une épaisseur de 0,8 à 1 millimètre.

Petits forets : Convient aux trous d'une épaisseur ou d'un diamètre compris entre 0,7 et 2 millimètres, y compris les formes plates et rondes.

Forets moyens : ce type est utilisé pour percer des trous d'une épaisseur ou d'un diamètre allant de 2 à 10 millimètres, comprenant généralement des formes plates et rondes.

Forets de grande taille : Ces forets sont utilisés pour des trous de 5 mm ou plus. Ils peuvent être plats ou ronds, selon le fabricant.

Utilisez des forets de la bonne taille

Il est essentiel de s'assurer que les forets utilisés pour le PCB sont de taille appropriée. Un foret trop gros risque d'endommager les composants internes du circuit imprimé lors du perçage. À l'inverse, un foret trop petit empêchera le passage des fils.Utilisation de forets avec une vitesse et une puissance appropriées

La puissance et la vitesse du foret déterminent l'efficacité du perçage sur le métal. Les options les plus courantes sont :

Forets à grande vitesse : ce type de foret peut percer rapidement et efficacement le métal, mais une utilisation prolongée au cours d'une seule session peut entraîner des problèmes.

Forets en acier rapide : ces types sont utilisés pour des opérations de perçage plus importantes et conviennent au perçage de plusieurs circuits imprimés pas trop épais.

Forets plaqués : Ces forets sont utilisés pour les processus de perçage et de placage de circuits imprimés, ainsi que pour le perçage sur des plaques épaisses ou en conjonction avec un marteau pneumatique haute fréquence.

Utilisation d'une perceuse

Une perceuse est le meilleur choix pour garantir des trous de la plus grande précision. Son efficacité de perçage est au moins quatre fois supérieure à celle des perceuses portatives et elle utilise généralement des forets standard.Comprendre le fonctionnement d'une perceuse

Les perceuses varient en fonction de leur coût et de leurs capacités, mais elles fonctionnent toutes en appliquant une pression appropriée pour percer le métal. Plus la pression appliquée est élevée, plus la vitesse de perçage est rapide. Il existe différents types de perçage, tels que le perçage transversal, le perçage en plongée, le perçage par trous de ventilation et le perçage en chanfrein. Le type de perceuse le plus courant possède un panneau vertical (perçage dans une plaque métallique selon un certain angle). Lors de l'utilisation de ce type de perceuse, assurez-vous que le foret est orienté vers le haut et que l'angle correspond aux trous du circuit imprimé.Utilisation d'une perceuse pour percer des circuits imprimés

Une perceuse peut être utilisée à chaque étape du perçage des circuits imprimés, notamment lorsqu'un perçage précis est requis. Bien que son installation soit longue, elle peut donner d'excellents résultats si elle est utilisée correctement.Soyez prudent lorsque vous percez des trous

Percer des trous sur un circuit imprimé peut s'avérer complexe sans les outils et le matériel appropriés. Prenez votre temps et soyez patient, car une opération précipitée peut endommager le circuit imprimé. Veillez toujours à ne pas percer trop vite ni trop lentement. Il est également essentiel de porter des lunettes de protection pour préserver votre vue.Nettoyage du PCB après utilisation du foret

Une fois le perçage du circuit imprimé terminé, il est nécessaire de nettoyer les trous à l'aide d'une brosse et d'un solvant. Ce solvant éliminera les débris métalliques éventuellement générés lors du perçage, garantissant ainsi une utilisation optimale du circuit imprimé.Application de soudure aux trous de perçage

Une fois le perçage du circuit imprimé terminé, appliquez de la soudure sur les nouveaux trous et faites-les fondre à l'aide d'un fer à souder à petite panne. Pour assurer une bonne adhérence de la soudure, passez un fil dans l'un des trous et chauffez-le. Cela empêchera la soudure de couler. Appuyez ensuite doucement dessus pour assurer une connexion solide. Assurez-vous qu'il n'y a pas de petits débris ni de copeaux sur le circuit imprimé lors du perçage ou du rainurage avec le foret approprié. La présence de débris ou de copeaux sur le foret peut entraîner des problèmes de perçage et des résultats indésirables. Concernant le perçage du circuit imprimé, s'il est effectué correctement, il peut être réalisé sans endommager les forets. Cependant, si des pièces mécaniques entrent en contact avec les forets pendant le fonctionnement de la machine, cela peut les endommager.Techniques de vérification du perçage des circuits imprimés DFM :

- Le rapport hauteur/largeur doit être maintenu au minimum pour éviter l'usure du foret.

- Plus le nombre de tailles de forets augmente, plus le fabricant devra utiliser de forets. À l'inverse, réduire la variété des tailles de trous de perçage réduira le temps de perçage.

- Confirmez que vous avez défini les types de trous de perçage (PTH/NPTH).

- Validez les emplacements/dimensions des trous de perçage entre le fichier de perçage et l'impression d'usine.

- Les trous fermés de taille inférieure à 0,006 pouce doivent être traités.

- Si les trous de perçage et autres éléments de la couche de cuivre se trouvent en dehors du contour du circuit imprimé, réduisez la taille du trou traversant plaqué (PTH) pour répondre aux exigences de rapport hauteur/largeur minimum (A/R).

- Pour les trous traversants plaqués (PTH) avec des tolérances inférieures à +/- 0,002" et pour les trous traversants non plaqués (NPTH) avec des tolérances de +/- 0,001", affichez les arcs sur le dessin de fabrication pour les trous de perçage/fentes NPTH manquants ou les positions d'encoche du fichier de perçage.

- Ajoutez de la soudure dans les trous percés.

- Utilisez une perceuse à colonne de précision pour un perçage précis.

- Nettoyez le PCB après le perçage.

Bénéficiez de connaissances innovantes et améliorez vos compétences en perçage de circuits imprimés grâce à ces techniques perfectionnées. En intégrant ces 9 méthodes exceptionnelles à vos projets, vous accéderez à un monde de précision et d'efficacité dans votre processus de fabrication de circuits imprimés. Gardez une longueur d'avance et admirez l'épanouissement de vos conceptions grâce à des perçages impeccables, ouvrant la voie à des connexions électroniques fluides. Lancez-vous dès aujourd'hui dans la perfection de vos circuits imprimés et laissez l'innovation et l'expertise vous guider vers un succès inégalé dans le monde des circuits imprimés.

Transformez votre fabrication de circuits imprimés avec SprintPCB. SprintPCB est une entreprise de haute technologie renommée, spécialisée dans la fourniture de services de fabrication de circuits imprimés exceptionnels à des clients internationaux. Grâce à notre connaissance approfondie du secteur et à nos tarifs compétitifs, vous pouvez vous concentrer sur les aspects les plus essentiels de votre organisation. Contactez-nous dès aujourd'hui pour explorer les possibilités de collaboration et découvrir comment nous pouvons vous aider à dépasser vos objectifs.