2023-06-30Journaliste: SprintPCB

La technologie de l'électronique imprimée est une méthode innovante permettant d'imprimer directement des fonctionnalités électroniques sur un substrat. Elle utilise des équipements d'impression spécialisés et des encres conductrices pour créer des circuits et des composants sur le substrat, selon un procédé similaire à l'impression traditionnelle. Cette approche simplifie la fabrication, réduit les étapes d'assemblage et améliore l'efficacité de la production. Comparée aux procédés de fabrication traditionnels de composants et de produits électroniques, caractérisés par des procédures complexes, un gaspillage de matériaux important, des investissements importants en équipements et une pollution environnementale, la technologie de l'électronique imprimée s'impose comme une solution idéale grâce à ses procédés de production simples et sa faible consommation de matériaux. Elle permet une fabrication sur de grandes surfaces, légère, flexible et économique. De plus, grâce à son procédé d'impression à température ambiante, l'électronique imprimée permet de réduire considérablement la consommation d'énergie et d'utiliser des matériaux flexibles tels que des films plastiques économiques, du papier et du tissu comme substrats, même avec une faible résistance à la chaleur. Technologie de fabrication écologique, elle résout également les problèmes liés aux procédés de gravure chimique et au rejet de liquides résiduaires. En adoptant des matériaux et substrats fonctionnels organiques présentant une excellente biodégradabilité, elle s'attaque fondamentalement au problème de la pollution environnementale causée par les produits électroniques. La technologie de l'électronique imprimée est donc largement considérée comme une solution révolutionnaire pour le développement de l'industrie électronique. L'un des aspects technologiques clés de l'électronique imprimée est l'utilisation d'encres conductrices. Ces encres sont généralement fonctionnelles et présentent une conductivité. Il existe deux principaux types d'encres conductrices : les encres conductrices intrinsèques, qui utilisent des polymères conducteurs, et les encres conductrices dopées, qui intègrent des particules conductrices. La composition des encres conductrices dopées comprend des charges conductrices, des liants, des solvants et des additifs. Le choix des charges conductrices dépend des exigences spécifiques du produit final et peut impliquer différents types de particules aux capacités et caractéristiques de conductivité différentes, telles que des particules métalliques, des matériaux à base de carbone et des particules d'oxyde métallique. Le traitement et la formulation de ces particules font souvent appel aux nanotechnologies, par exemple pour les pâtes conductrices métalliques que nous utilisons principalement, qui utilisent des particules de cuivre recouvertes de nano-argent comme charge conductrice et sont traitées selon diverses techniques de fabrication de nanomatériaux. Dans le développement de l'électronique imprimée, l'innovation et l'optimisation des encres conductrices jouent un rôle crucial. Ils offrent non seulement une conductivité fiable, mais répondent également à des exigences telles que la compatibilité, l'adhérence et la stabilité avec les substrats. Avec les progrès constants de la technologie de l'électronique imprimée, la recherche, le développement,et l’application d’encres conductrices apporteront davantage d’opportunités et de percées à l’industrie de fabrication électronique.

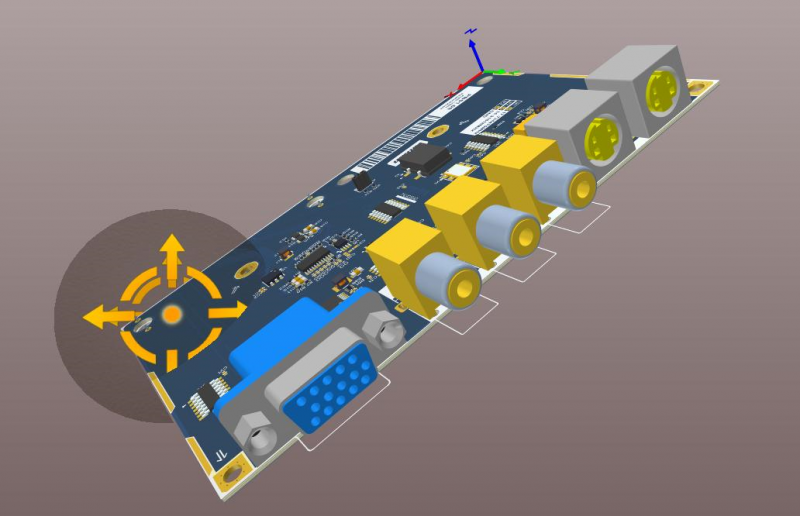

L'application de la technologie d'impression 3D à la fabrication de circuits imprimés progresse rapidement. Apparue dans les années 1980, elle est devenue réalité grâce aux progrès des techniques d'impression 3D. Cette méthode permet l'impression directe de circuits et de composants en trois dimensions, offrant ainsi davantage de liberté et de flexibilité de conception. La technologie d'impression 3D, également appelée fabrication additive, permet la fabrication par la construction d'objets physiques couche par couche. Grâce à des équipements et des matériaux d'impression 3D dédiés, les modèles numériques peuvent être transformés en produits physiques tangibles. Comparée aux méthodes traditionnelles de traitement et de découpe directs, l'impression 3D a révolutionné le secteur de la fabrication électronique. Premièrement, elle simplifie le processus de fabrication. Les procédés de fabrication traditionnels impliquent des étapes d'usinage et des outils complexes, tandis que l'impression 3D transforme directement les fichiers de conception numériques en produits physiques tangibles, éliminant ainsi les ajustements fastidieux et les délais de préparation à la fabrication. Cela raccourcit considérablement le cycle de développement produit et améliore l'efficacité de la production. Deuxièmement, la technologie d'impression 3D offre une grande liberté de conception. Elle permet une production hautement personnalisée en créant des structures et des formes complexes répondant à des exigences spécifiques. Les méthodes de fabrication traditionnelles sont limitées par les machines-outils et les limitations des procédés, tandis que la technologie d'impression 3D permet de surmonter ces contraintes, offrant aux concepteurs une plus grande liberté de création. De plus, l'impression 3D permet une utilisation précise des matériaux et une réduction des déchets. Les méthodes de fabrication traditionnelles nécessitent souvent une quantité importante de matériaux pour le traitement et la découpe, tandis que la technologie d'impression 3D permet une utilisation précise des matériaux en fonction des exigences de conception, réduisant ainsi les déchets et les coûts. Plus important encore, l'impression 3D offre une plateforme d'innovation et de prototypage rapide. Elle permet des itérations de conception rapides, permettant aux concepteurs de valider et d'améliorer rapidement les conceptions en imprimant plusieurs versions de prototypes. Ceci est crucial pour le processus de développement et d'optimisation des produits électroniques. De manière générale, la fabrication additive, également appelée impression 3D, a révolutionné les méthodes traditionnelles de fabrication électronique en offrant des processus de fabrication rationalisés, des conceptions hautement personnalisables, une utilisation précise des matériaux et les avantages de l'innovation et du prototypage rapide. Elle a introduit un nouveau paradigme de fabrication dans l'industrie électronique, accélérant le développement des produits et ouvrant de nouvelles perspectives d'innovation.

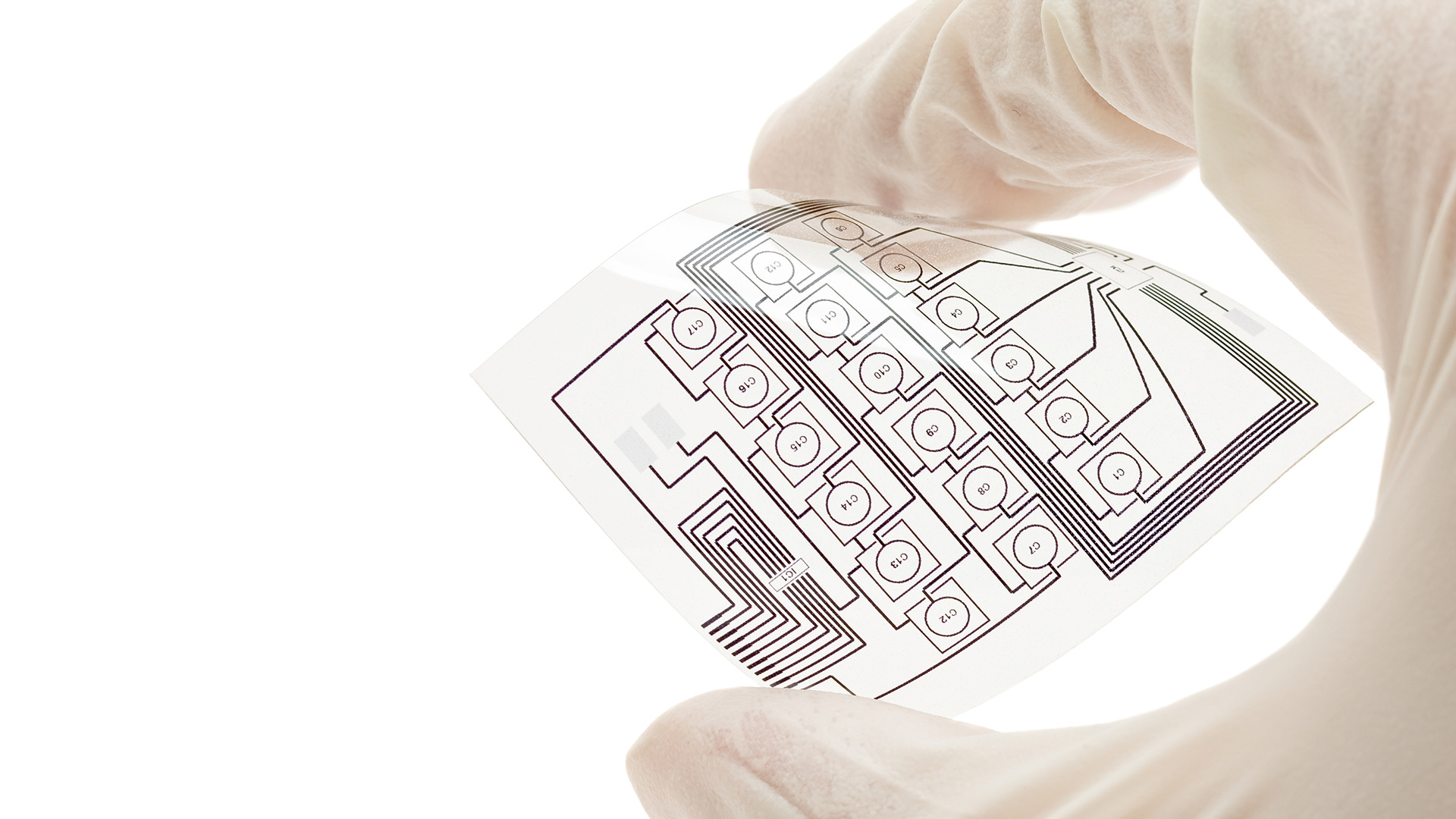

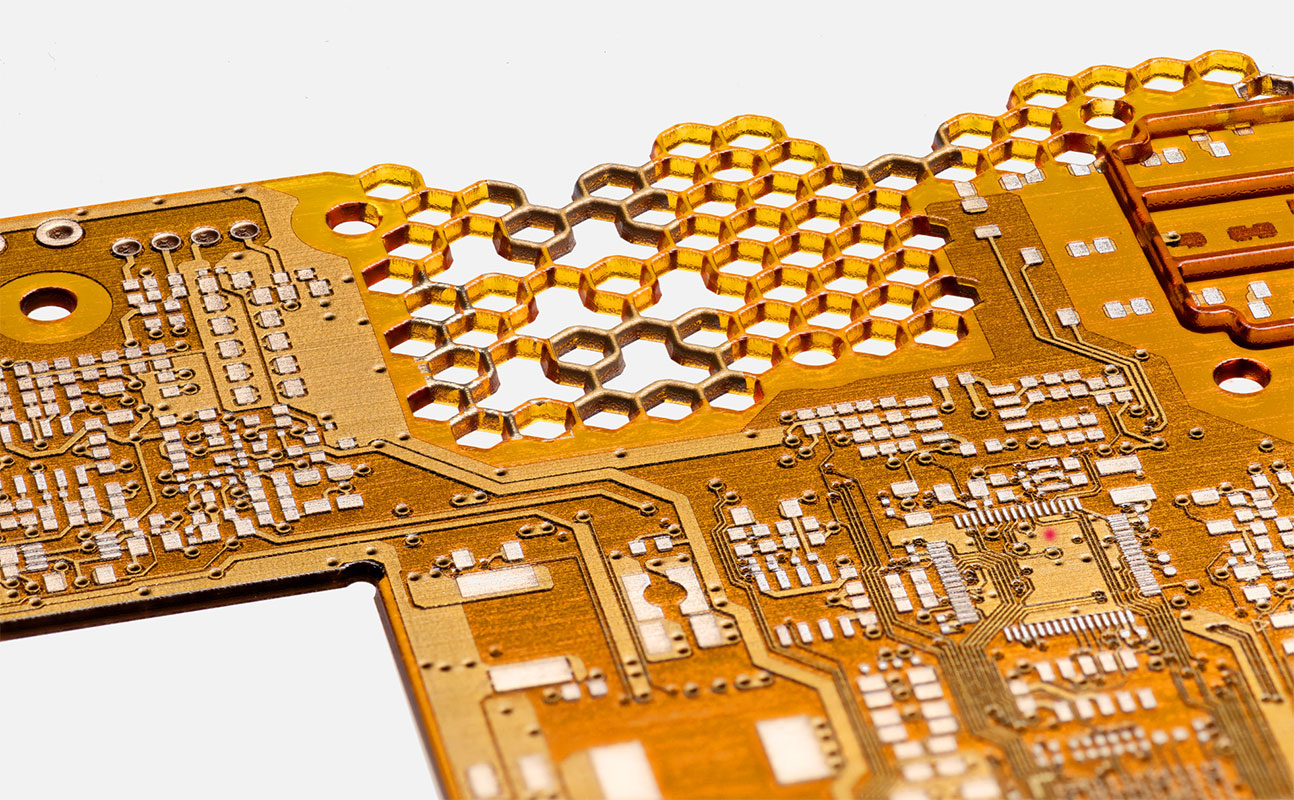

La technologie de l'électronique flexible est née dans les années 1990 et a été largement promue grâce aux progrès des matériaux flexibles et des procédés de fabrication. Elle consiste à fabriquer des composants électroniques sur des substrats flexibles, leur permettant ainsi de se plier et de s'étirer. Cette approche a révolutionné la forme et les applications des circuits imprimés, créant de nouvelles opportunités d'innovation. Cette technologie de fabrication innovante confère aux produits électroniques flexibilité, aptitude à la flexion et finesse. Comparée aux dispositifs électroniques rigides traditionnels, elle offre de nombreux avantages et perspectives d'application uniques. Premièrement, elle permet aux appareils électroniques de fonctionner normalement même pliés, courbés ou déformés. Cela les rend adaptés à diverses applications nécessitant une adaptation à des formes ou des surfaces complexes, telles que les appareils portables, les vêtements intelligents, les écrans flexibles, etc. Grâce à l'utilisation de substrats et de composants flexibles, les produits électroniques flexibles présentent une excellente résilience mécanique et une grande adaptabilité. Deuxièmement, elle offre l'avantage d'être légers et compacts. Comparés aux produits électroniques rigides traditionnels, les produits électroniques flexibles se distinguent par leur poids et leur taille. Cela les rend particulièrement adaptés à un large éventail d'applications dans des secteurs tels que l'aérospatiale, l'automobile, la santé et les appareils mobiles. La conception légère des composants électroniques flexibles améliore la portabilité et la flexibilité des produits. De plus, la technologie de l'électronique flexible offre des avantages en termes d'évolutivité et d'efficacité de production élevée. L'utilisation de méthodes de fabrication efficaces telles que l'impression, le revêtement et le traitement laser permet de produire à grande échelle et à faible coût des produits électroniques flexibles. Comparée aux méthodes traditionnelles de fabrication d'électronique rigide, la technologie de l'électronique flexible permet de réduire le gaspillage de matériaux et la complexité des processus, améliorant ainsi l'efficacité de la production et réduisant les coûts. Plus important encore, la technologie de l'électronique flexible offre de formidables opportunités d'innovation et de multifonctionnalité. L'intégration de substrats flexibles et de composants électroniques avancés permet d'obtenir diverses fonctionnalités, notamment des capteurs pliables, des batteries enroulables et des circuits flexibles. Cela ouvre de vastes perspectives pour explorer de nouvelles applications et de nouveaux marchés, allant des soins de santé intelligents aux transports intelligents, en passant par l'Internet des objets (IoT) et les technologies portables. De manière générale, la technologie de l'électronique flexible représente une avancée majeure dans le domaine de la fabrication électronique. Elle confère non seulement aux produits électroniques des caractéristiques flexibles et flexibles, mais offre également des avantages en termes de légèreté, d'évolutivité et d'efficacité de production. Grâce aux avancées technologiques,La technologie électronique flexible apportera encore plus d’innovation et de transformation dans divers domaines.

La technologie de nano-impression est née au début du XXIe siècle et a été perfectionnée grâce au développement de techniques de fabrication de précision à l'échelle nanométrique. Cette méthode utilise des techniques d'impression de précision à l'échelle nanométrique pour fabriquer de minuscules circuits et structures sur des circuits imprimés, permettant ainsi la création de dispositifs électroniques miniaturisés et hautes performances. La nano-impression est une méthode de fabrication révolutionnaire qui exploite un contrôle de précision à l'échelle nanométrique pour un traitement et un assemblage précis des matériaux. Elle imprime directement des motifs ou des structures sur des substrats à l'échelle nanométrique, ouvrant ainsi de nouvelles possibilités pour diverses applications dans différents domaines. Premièrement, la technologie d'impression à l'échelle nanométrique offre les avantages d'une haute précision et d'une haute résolution. Grâce à l'utilisation de têtes d'impression nanométriques et de systèmes de contrôle précis, elle permet de reproduire avec précision des tailles minuscules et des structures complexes sur des substrats. Cela rend la technologie d'impression à l'échelle nanométrique largement applicable dans des domaines tels que l'optoélectronique, la microélectronique, la biomédecine et les capteurs. Elle offre une méthode de fabrication efficace pour la production d'écrans haute résolution, de microcircuits, de nanocapteurs et d'autres produits. Deuxièmement, la technologie d'impression à l'échelle nanométrique se distingue par son efficacité et son évolutivité. Comparée aux méthodes de fabrication traditionnelles, la technologie d'impression nanométrique permet une production à grande échelle, rapide et rentable. Elle utilise des procédés d'impression à grande vitesse et des systèmes avancés de distribution de matériaux, permettant une réplication et une fabrication rapides de motifs nanométriques. Cela lui confère un fort potentiel pour la production industrielle et la fabrication à grande échelle, ouvrant de nouvelles voies pour une production efficace et économique de nanodispositifs. De plus, la technologie d'impression nanométrique offre les avantages de la multifonctionnalité et de la diversité des matériaux. En sélectionnant différents matériaux d'impression et motifs nanométriques, elle permet la fabrication de structures et de matériaux fonctionnels variés. Par exemple, elle peut utiliser des particules métalliques nanométriques pour créer des motifs conducteurs ou employer des particules ou des fibres nanométriques pour produire des filtres ou des biocapteurs. La technologie d'impression nanométrique offre flexibilité et innovation dans la conception et la fabrication de nanodispositifs aux fonctions et caractéristiques multiples. Enfin, elle constitue un support solide pour la recherche et les applications dans les domaines des nanosciences et des nanotechnologies. Elle offre une approche maîtrisée et rentable pour la fabrication de nanomatériaux, de nanostructures et de nanodispositifs. Le développement de la technologie d'impression nanométrique constitue un puissant outil de promotion et de commercialisation des nanotechnologies, favorisant ainsi de nouvelles avancées et applications en nanosciences. En conclusion, la technologie d'impression nanométrique est une méthode de fabrication avancée offrant des avantages tels que la haute précision, le rendement élevé, la multifonctionnalité et la diversité des matériaux.Il offre de vastes perspectives d’application dans divers domaines, stimulant l’innovation et les percées.

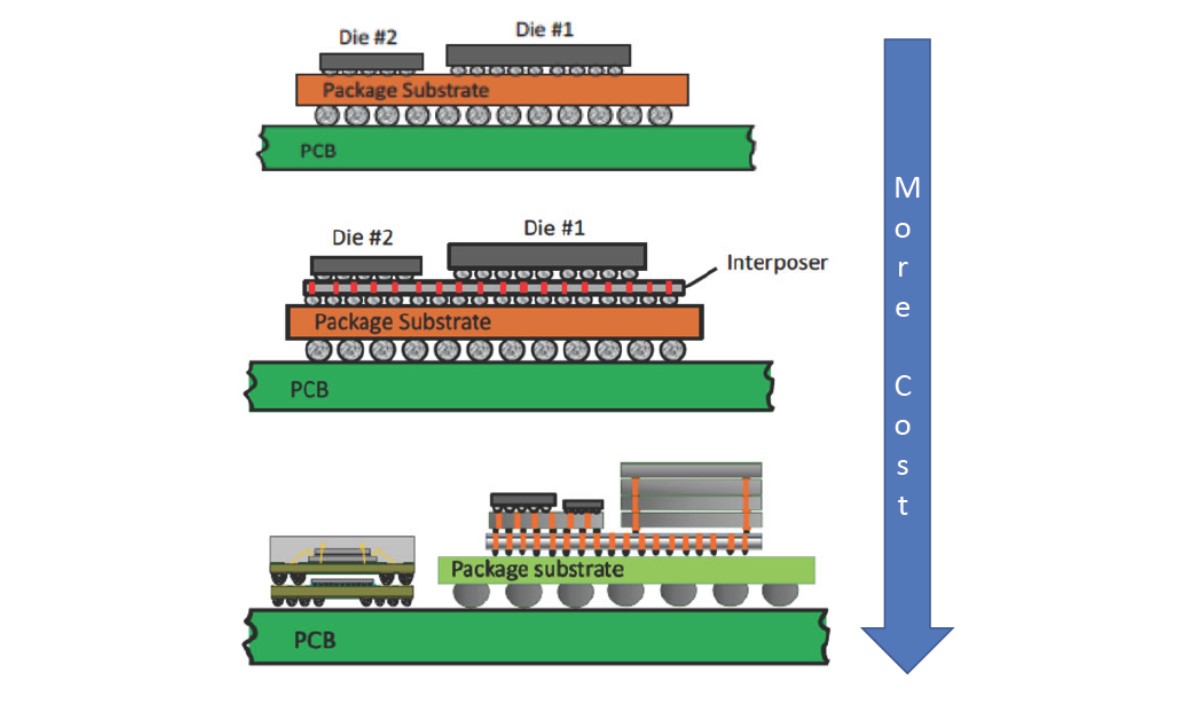

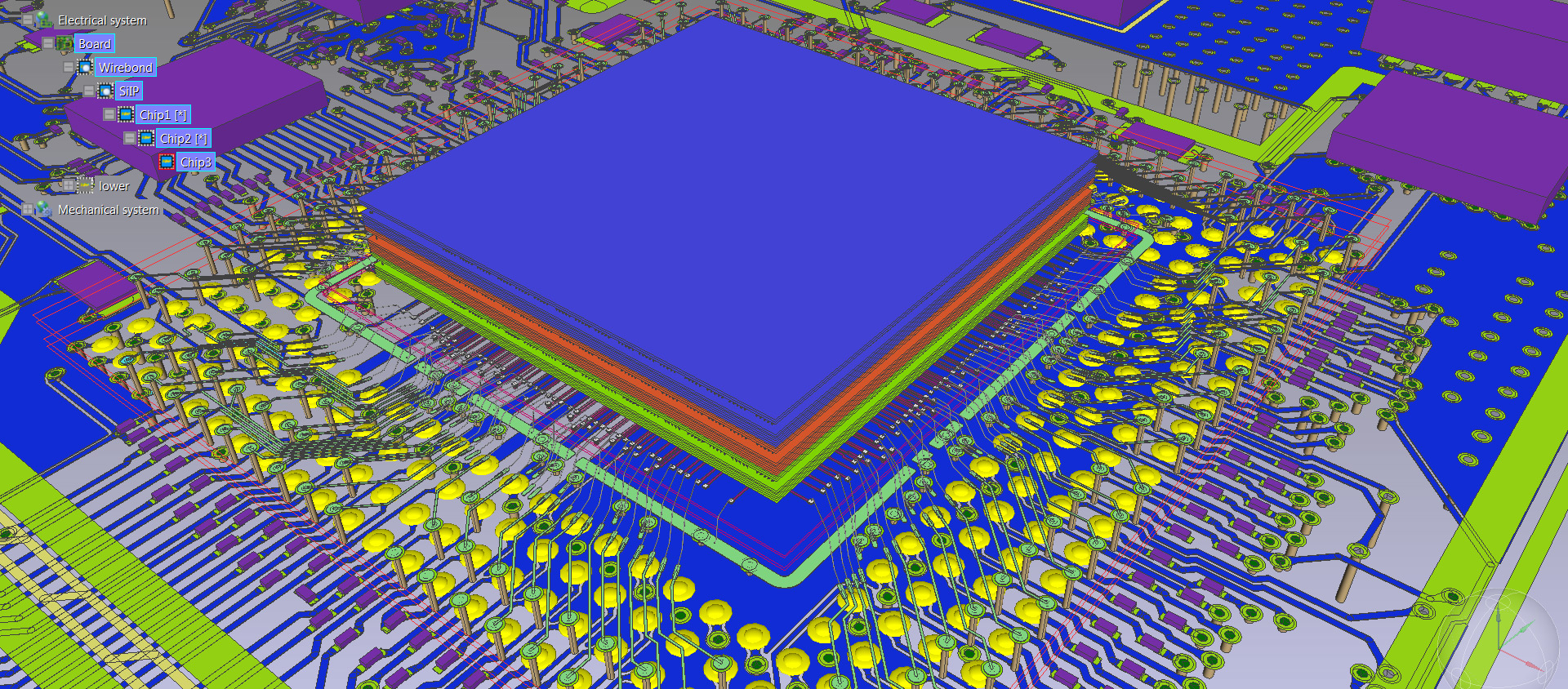

La technologie de packaging empilé est née dans les années 1990 et a évolué avec les progrès des techniques de packaging et d'empilage des puces. Cette approche consiste à empiler plusieurs couches de packaging sur une même puce, permettant ainsi des niveaux d'intégration et de performance supérieurs. Cette technique avancée de packaging de circuits intégrés consiste à empiler verticalement plusieurs puces ou modules sur une même puce, permettant ainsi des niveaux d'intégration et de performance supérieurs. Largement utilisée dans le calcul haute performance, les communications mobiles, l'intelligence artificielle et le cloud computing, cette technique améliore considérablement les fonctionnalités et les performances des appareils électroniques. L'essentiel de la technologie de packaging empilé réside dans l'empilement de plusieurs puces ou modules et leur interconnexion via des interconnexions de taille micrométrique. Cette structure d'empilement permet d'obtenir un boîtier plus compact et des chemins de transmission de signaux plus courts, améliorant ainsi la vitesse et la réactivité des circuits. De plus, l'empilement vertical des puces optimise l'utilisation de l'espace, ce qui améliore l'intégration et la densité fonctionnelle. Il existe deux approches principales pour mettre en œuvre la technologie de packaging empilé : les interposeurs en silicium et le collage puce à puce. Les interposeurs en silicium consistent à empiler plusieurs modules fonctionnels sur une même puce, permettant ainsi l'interconnexion et le packaging grâce à des processus de packaging au niveau de la tranche. Cette approche réduit le nombre de broches externes du package, améliorant ainsi les performances et la fiabilité des circuits. Le collage puce à puce, quant à lui, consiste à empiler différentes puces ou modules et à les connecter via des interconnexions fines. Cette approche permet une communication et un échange de données à haut débit entre des puces aux fonctionnalités différentes. La technologie du packaging empilé offre plusieurs avantages. Premièrement, elle offre une meilleure intégration et une densité de fonctionnalités accrue, permettant aux appareils d'intégrer davantage de fonctionnalités dans un espace limité. Deuxièmement, elle permet des trajets de transmission de signaux plus courts, réduisant ainsi les retards de signal et améliorant la vitesse de réponse des circuits.

De plus, l'utilisation de boîtiers empilés permet d'intégrer différentes puces ou modules fonctionnels, réduisant ainsi le volume du système et la consommation d'énergie. Enfin, la technologie des boîtiers empilés améliore également les performances de dissipation thermique, permettant un refroidissement plus efficace des puces haute puissance et améliorant la stabilité et la fiabilité du système. En résumé, la technologie des boîtiers empilés est une innovation disruptive qui apporte des avancées significatives en matière de conditionnement et de performances des circuits intégrés. L'empilement de plusieurs puces ou modules permet une meilleure intégration, des vitesses plus élevées et des formats plus compacts, stimulant ainsi le développement et l'innovation des appareils électroniques.

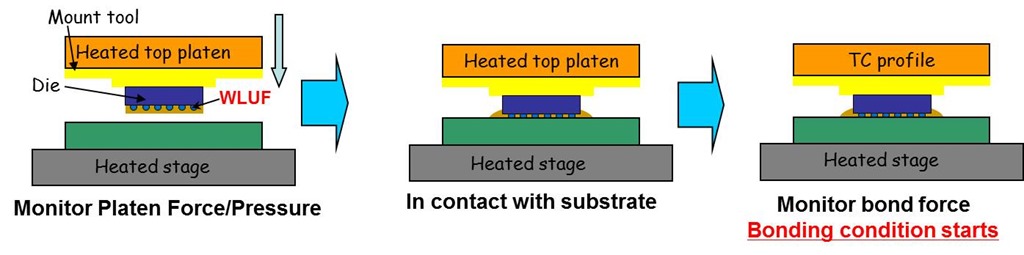

Thermocompression bonding technology originated in the 1990s and has been widely adopted with advancements in packaging and bonding techniques. It involves using heat and pressure to establish a reliable connection between the chip and the substrate, resulting in superior electrical performance. Thermocompression bonding technology is an innovative bonding method widely employed in the field of electronic manufacturing. It achieves reliable connections between wires and the surfaces of electronic devices through high-temperature and high-pressure conditions. The process of thermocompression bonding requires precision and specialized equipment and processes. Firstly, the wires are closely brought into contact with the metal surfaces of electronic devices and subjected to high temperatures and pressures. The high temperature renders the metal surfaces malleable, while the high pressure induces metal diffusion, resulting in a robust metal bond. Through this method, a reliable electrical connection is established between the wires and electronic devices. The thermocompression bonding technique offers several advantages. Firstly, it provides excellent electrical performance and connection reliability. Due to the high strength of the metal bonding, the resistance and voltage drop in the bonding region are low, ensuring good signal transmission and electrical performance. Additionally, the high temperature and pressure during the bonding process help remove oxide layers and contaminants, ensuring the quality and reliability of the connection. Secondly, thermocompression bonding is suitable for a variety of materials and components. It can be used to connect metal wires to semiconductor devices, chips, electronic packaging, and substrates, among other material combinations. This flexibility makes thermocompression bonding a crucial process in electronic manufacturing. Furthermore, thermocompression bonding offers efficiency and automation advantages. It can achieve multiple bonding connections in a short period, making it suitable for large-scale production. Moreover, with the application of automated equipment, the bonding process can achieve high precision and consistency, improving production efficiency and product quality. In summary, thermocompression bonding is an important electronic interconnection method that offers excellent electrical performance, connection reliability, and applicability. It plays a critical role in electronic manufacturing, providing a reliable connection solution for various electronic devices' manufacturing and assembly.

The application of photolithography technology in PCB manufacturing has been continuously advancing. It originated in the 1960s and has evolved with the progress of photolithography equipment and materials. New photolithography techniques have made it possible to achieve smaller line widths and higher resolutions, thereby improving the density and performance of circuit boards. Photolithography technology is a crucial process step in integrated circuit manufacturing. It involves transferring patterned designs onto a photoresist layer using photoresist and photomasks, thereby forming the desired patterns on the surface of the chip. With the constant advancement of technology, photolithography has undergone numerous innovations and advancements to meet the increasingly complex and precise requirements of integrated circuit manufacturing. Firstly, resolution is one of the key directions in the development of lithography technology. As chip sizes shrink and device density increases, manufacturing precision and pattern resolution become crucial. To achieve higher resolution, using shorter wavelengths is a key strategy. From ultraviolet (UV) to deep ultraviolet (DUV) and extreme ultraviolet (EUV), lithography technology has gradually adopted shorter wavelengths to improve resolution and achieve smaller device sizes and higher integration. Secondly, the resist material in lithography technology is also constantly innovating. The resist is a critical image transfer medium, and its performance directly affects the accuracy and quality of pattern transfer. To meet higher resolution and more complex process requirements, new generations of resistant materials continue to emerge. For example, the introduction of chemical amplified resist (CAR) and anti-reflective coating (ARC) technologies has improved the resolution, contrast, and optical performance of the resist, resulting in better pattern transfer effects. In addition, lithography technology has made significant progress in multi-layer and multi-mode processing. To achieve more complex chip designs and functionalities, multi-layer lithography steps and precise overlay of different pattern modes are required. The introduction of multiple patterning techniques, multi-mode lithography, and dual anti-reflective coating (DARC) methods provides lithography processes with higher flexibility and precision, enabling the manufacturing of complex chip structures. Finally, lithography technology also faces challenges and directions for development. For example, emerging technologies such as self-aligned lithography (SAL) and electron beam lithography (EBL) have been proposed and researched to meet the demands for smaller sizes and higher resolution compared to traditional lithography techniques. These technologies offer potential solutions through different principles and methods to achieve finer pattern transfer and higher manufacturing efficiency. In conclusion, lithography technology plays a critical role in integrated circuit manufacturing and is continuously undergoing innovation and development. By continuously improving resolution, enhancing resist materials, implementing multi-layer and multi-mode processes, and exploring new lithography technologies, we can expect further breakthroughs in lithography technology in the future, bringing higher accuracy, greater flexibility, and better performance to integrated circuit manufacturing.

La fabrication pilotée par les données utilise des technologies telles que le big data, l'intelligence artificielle et l'apprentissage automatique pour optimiser le processus de fabrication des circuits imprimés. Apparue au début du XXIe siècle, elle a été largement promue grâce au développement de l'analyse de données et des algorithmes intelligents. Grâce à l'analyse des données en temps réel et à des algorithmes intelligents, le processus de fabrication peut être surveillé et optimisé avec plus de précision et d'efficacité, améliorant ainsi l'efficacité et la qualité de la production. La fabrication pilotée par les données est une approche de fabrication basée sur le big data et des techniques d'analyse avancées. Elle implique la collecte, l'analyse et l'exploitation des données pour optimiser les processus de production et la prise de décision, améliorant ainsi l'efficacité, la qualité et la flexibilité de la production. Premièrement, la fabrication pilotée par les données repose sur la collecte et la surveillance des données en temps réel. Les paramètres et indicateurs clés du processus de fabrication peuvent être enregistrés et surveillés en temps réel grâce à des capteurs, des objets connectés et d'autres technologies de collecte de données. Ces données peuvent couvrir divers aspects, des matières premières aux produits finis, notamment la chaîne d'approvisionnement, l'état des équipements de production, les paramètres de processus, la qualité des produits, etc. Premièrement, la fabrication pilotée par les données repose sur la collecte et la surveillance des données en temps réel. Les paramètres et indicateurs clés du processus de fabrication peuvent être enregistrés et surveillés en temps réel grâce à des capteurs, des objets connectés et d'autres technologies de collecte de données. Ces données peuvent couvrir divers aspects, des matières premières aux produits finis, en passant par la chaîne d'approvisionnement, l'état des équipements de production, les paramètres de processus, la qualité des produits, etc. Grâce aux résultats de ces analyses, les entreprises manufacturières peuvent prendre des mesures de contrôle et d'ajustement en temps réel pour optimiser leur processus de production. Par exemple, la surveillance de l'état des équipements en temps réel et l'anticipation des besoins de maintenance permettent de réduire les pannes et les temps d'arrêt. La surveillance des paramètres de production et des indicateurs de qualité en temps réel permet d'ajuster les paramètres de processus et d'améliorer la qualité des produits. De plus, la fabrication pilotée par les données favorise une prise de décision et une planification intelligentes. En appliquant le big data et l'analyse avancée à la gestion de la chaîne d'approvisionnement, à la prévision de la demande et à la planification de la production, les entreprises manufacturières peuvent obtenir des prévisions de la demande plus précises, une gestion des stocks plus efficace et une planification de la production optimisée. Cela permet de réduire les coûts de stock, d'améliorer les capacités de livraison et de répondre aux exigences des clients. Globalement, la fabrication pilotée par les données est une méthode qui utilise les données et les technologies d'analyse pour optimiser le processus de fabrication et la prise de décision. Elle peut aider les entreprises manufacturières à optimiser leur production, à la rendre plus efficace, plus flexible et de meilleure qualité, améliorant ainsi leur compétitivité et la satisfaction client. Avec le développement continu des technologies et l'accumulation de données,La fabrication pilotée par les données jouera un rôle de plus en plus important dans l'industrie manufacturière. Ces méthodes innovantes de fabrication de circuits imprimés (PCB) sont apparues à différentes époques et, grâce aux progrès technologiques et à la généralisation des applications, elles ont apporté de nombreux avantages potentiels. De l'amélioration de l'efficacité de la production à l'élargissement des possibilités de conception, en passant par l'amélioration des performances et la fiabilité, ces méthodes ont apporté des avantages révolutionnaires à la fabrication de circuits imprimés. Il est crucial pour nous de saisir ces opportunités et d'explorer et de mettre en œuvre en permanence des méthodes de fabrication innovantes pour stimuler le développement et l'innovation de l'industrie électronique.

Service client