2023-06-29Journaliste: SprintPCB

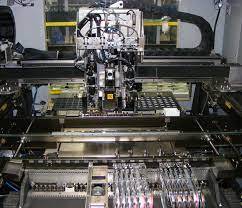

L'utilisation d'une imprimante à pâte à souder présente de nombreux avantages. Elle améliore principalement l'efficacité de la production. Comparée à l'application manuelle de la pâte à souder, elle permet d'effectuer rapidement et précisément l'ensemble du processus d'impression de la pâte à souder sur les circuits imprimés. Cela permet un gain de temps et de main-d'œuvre considérable, tout en répondant aux exigences de la production à grande échelle. De plus, les imprimantes à pâte à souder améliorent la fiabilité et la régularité de l'assemblage des circuits imprimés. L'utilisation d'une imprimante garantit une épaisseur et une répartition uniformes de la pâte à souder sur chaque pastille, réduisant ainsi les risques de défauts de soudure tels que les vides ou les courts-circuits. Cela contribue à améliorer la qualité de l'assemblage et à réduire les taux de défaillance des produits. Examinons maintenant quelques marques connues de machines d'impression de pâte à souder et leurs gammes de prix : DEK NeoHorizon 03ix : prix compris entre 20 000 $ et 50 000 $ environ. DEK Horizon 03iX : prix compris entre 15 000 $ et 30 000 $ environ. MPM Momentum Elite : prix compris entre 25 000 $ et 50 000 $ environ. MPM Accela : prix compris entre 15 000 $ et 30 000 $ environ. EKRA E5 : prix compris entre 20 000 € et 40 000 € environ. EKRA X5 : prix compris entre 25 000 € et 50 000 € environ. Outre l'imprimante à pâte à souder, la machine de placement est un autre outil essentiel dans le processus d'assemblage de circuits imprimés. Elle fonctionne en étroite collaboration avec l'imprimante à pâte à souder pour garantir le placement précis des composants électroniques et l'achèvement du processus de soudure. La combinaison de ces deux outils permet un assemblage de PCB efficace et fiable.

L'utilisation d'une imprimante à pâte à souder présente de nombreux avantages. Elle améliore principalement l'efficacité de la production. Comparée à l'application manuelle de la pâte à souder, elle permet d'effectuer rapidement et précisément l'ensemble du processus d'impression de la pâte à souder sur les circuits imprimés. Cela permet un gain de temps et de main-d'œuvre considérable, tout en répondant aux exigences de la production à grande échelle. De plus, les imprimantes à pâte à souder améliorent la fiabilité et la régularité de l'assemblage des circuits imprimés. L'utilisation d'une imprimante garantit une épaisseur et une répartition uniformes de la pâte à souder sur chaque pastille, réduisant ainsi les risques de défauts de soudure tels que les vides ou les courts-circuits. Cela contribue à améliorer la qualité de l'assemblage et à réduire les taux de défaillance des produits. Examinons maintenant quelques marques connues de machines d'impression de pâte à souder et leurs gammes de prix : DEK NeoHorizon 03ix : prix compris entre 20 000 $ et 50 000 $ environ. DEK Horizon 03iX : prix compris entre 15 000 $ et 30 000 $ environ. MPM Momentum Elite : prix compris entre 25 000 $ et 50 000 $ environ. MPM Accela : prix compris entre 15 000 $ et 30 000 $ environ. EKRA E5 : prix compris entre 20 000 € et 40 000 € environ. EKRA X5 : prix compris entre 25 000 € et 50 000 € environ. Outre l'imprimante à pâte à souder, la machine de placement est un autre outil essentiel dans le processus d'assemblage de circuits imprimés. Elle fonctionne en étroite collaboration avec l'imprimante à pâte à souder pour garantir le placement précis des composants électroniques et l'achèvement du processus de soudure. La combinaison de ces deux outils permet un assemblage de PCB efficace et fiable.

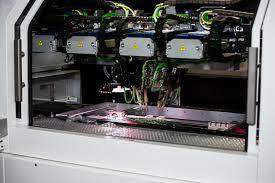

Nous présenterons ensuite le four de refusion, un équipement essentiel pour le soudage après le montage en surface. Il permet de joindre les composants montés en surface au circuit imprimé, garantissant ainsi la fiabilité et la stabilité des connexions électriques. Continuons à découvrir les fonctions et l'importance du four de refusion.

Nous présenterons ensuite le four de refusion, un équipement essentiel pour le soudage après le montage en surface. Il permet de joindre les composants montés en surface au circuit imprimé, garantissant ainsi la fiabilité et la stabilité des connexions électriques. Continuons à découvrir les fonctions et l'importance du four de refusion. Nous explorerons ensuite le rôle d'un pistolet thermique et les différences entre les différents prix.

Nous explorerons ensuite le rôle d'un pistolet thermique et les différences entre les différents prix.

Service client