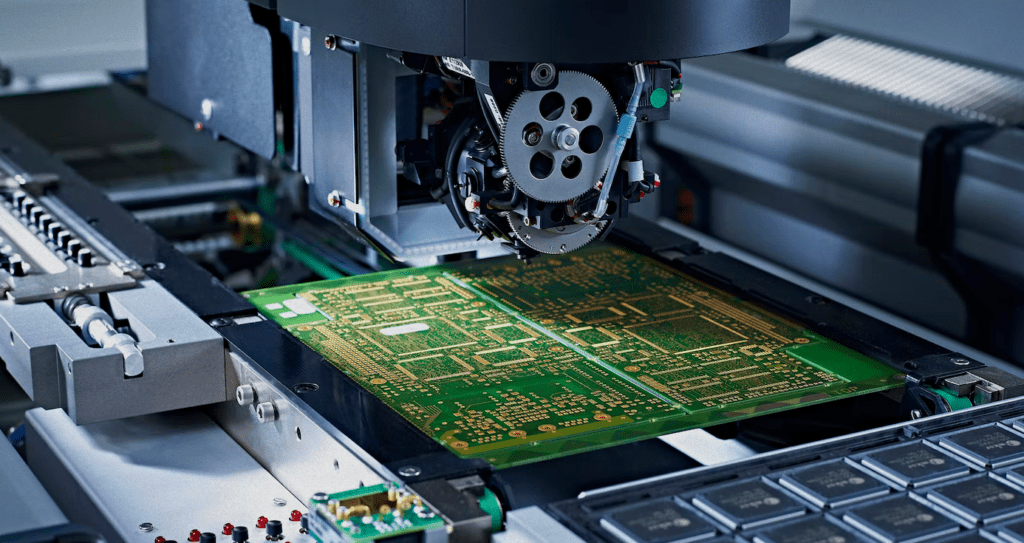

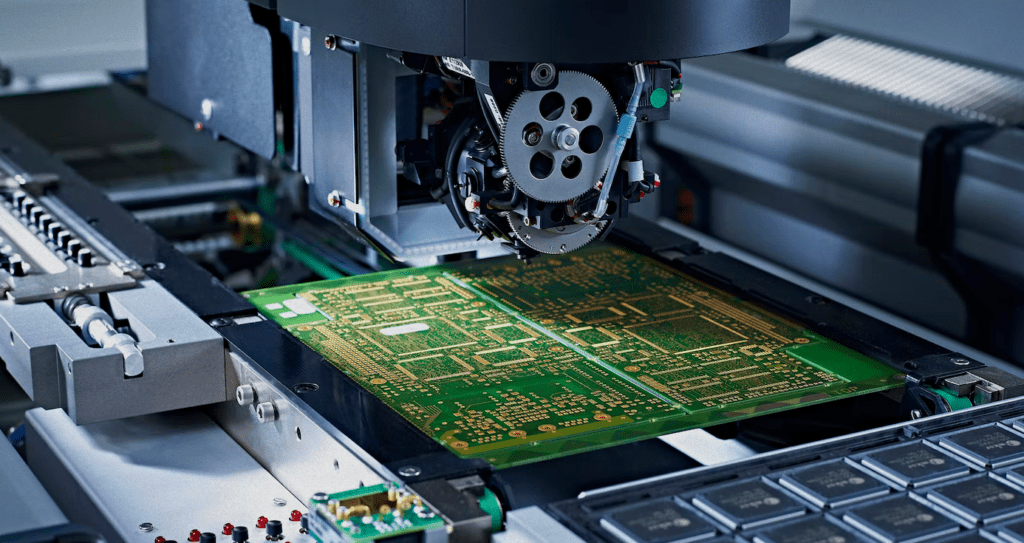

Dans l'industrie de la fabrication électronique, l'assemblage de circuits imprimés (PCB) est un processus crucial. Un assemblage de haute qualité garantit non seulement la fiabilité et les performances du produit, mais améliore également l'efficacité de la production et réduit les coûts. Cependant, atteindre l'excellence en matière d'assemblage de PCB n'est pas chose aisée. Cet article vous dévoile neuf secrets pour une production irréprochable.

Secret 1 : L'importance de l'optimisation de la conception et de la conception pour la fabrication (DFM)

Dans l'assemblage de circuits imprimés, l'optimisation de la conception et les principes de conception pour la fabrication (DFM) jouent un rôle crucial. En collaborant étroitement avec l'équipe de fabrication, vous pouvez évaluer la faisabilité de la fabrication dès la conception, optimiser les agencements, réduire la complexité de l'assemblage et garantir l'efficacité des processus de production.Secret 2 : Choisir les bons packages de composants et les bons fournisseurs

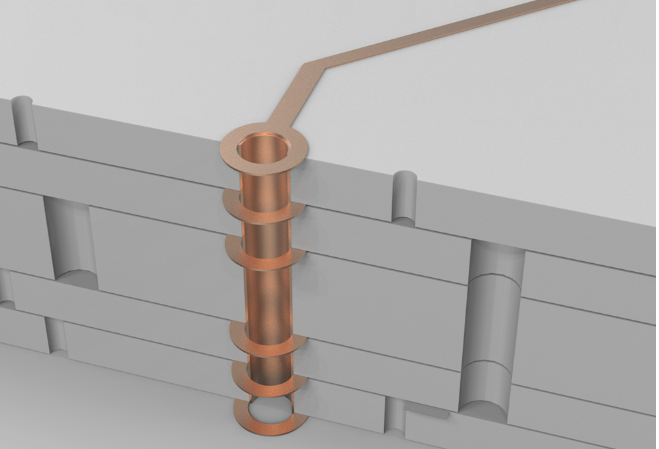

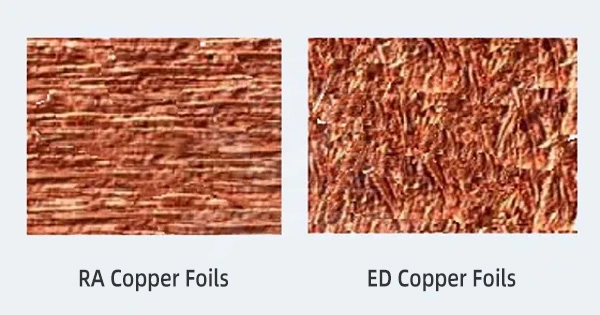

Choisir les boîtiers de composants adaptés aux exigences de votre application est crucial. Les différents types de boîtiers présentent des caractéristiques et des aptitudes différentes. De plus, sélectionner des fournisseurs fiables est essentiel pour obtenir des composants de haute qualité et garantir la stabilité et la fiabilité de la chaîne d'approvisionnement. Le boîtier de composants désigne la forme d'encapsulation externe des composants électroniques. Il existe plusieurs types courants de boîtiers de composants, notamment : Boîtier DIP (Dual In-line Package) : boîtier à deux rangées de broches, couramment utilisé pour les premiers circuits intégrés et les composants enfichables. Circuit intégré SOIC (Small Outline Integrated Circuit) : boîtier à montage en surface courant, adapté aux applications à câblage haute densité. Boîtier QFP (Quad Flat Package) : boîtier à plusieurs broches, largement utilisé dans les circuits intégrés de moyenne à haute densité. Boîtier BGA (Ball Grid Array) : boîtier composé d'un ensemble de petites billes de soudure en forme de billes, adapté aux circuits intégrés haute densité et hautes performances. Boîtier LGA (Land Grid Array) : similaire au BGA, mais utilisant des pastilles métalliques au lieu de billes de soudure comme connexions des broches. Boîtier à l'échelle de la puce (CSP) : Boîtier dont les dimensions sont proches de celles de la puce elle-même, couramment utilisé dans les appareils électroniques compacts. Boîtier mince et compact (TSOP) : Boîtier adapté aux puces mémoire et autres applications. Support de puce à broches en plastique (PLCC) : Boîtier carré avec broches pour broches. Technologie à trous traversants (THT) : Technologie qui connecte les composants en insérant les broches dans les trous du circuit imprimé. Ce ne sont là que quelques exemples courants de boîtiers de composants, mais de nombreuses autres options sont disponibles. Chaque type de boîtier présente des avantages et des applications spécifiques. Lors du choix d'un boîtier, il est important de prendre en compte des facteurs tels que les exigences de conception, la configuration du circuit imprimé et la faisabilité de la fabrication.Secret 3 : Placement et alignement précis des composants

Lors de l'assemblage de circuits imprimés, le placement et l'alignement précis des composants sont des étapes cruciales. Un placement et un alignement corrects des composants permettent d'éviter les problèmes de soudure tels que les courts-circuits ou les soudures froides. Ces problèmes peuvent entraîner divers problèmes de qualité et de performance lors de l'assemblage de circuits imprimés. Voici quelques problèmes de soudure courants et leurs conséquences potentielles : Une soudure froide est une connexion insuffisamment soudée, incomplètement fondue et mouillée. Les risques incluent : une résistance accrue : les soudures froides peuvent augmenter la résistance électrique, ce qui peut entraîner une mauvaise transmission du signal ou compromettre le fonctionnement du circuit. une résistance mécanique réduite : les soudures froides ont une résistance insuffisante, ce qui les rend sujettes à la rupture sous l'effet des vibrations ou des contraintes. Un court-circuit est une connexion électrique involontaire entre deux ou plusieurs points de soudure qui ne devraient pas être connectés. Les risques incluent : une défaillance du système : un court-circuit peut entraîner un dysfonctionnement du circuit ou l'incapacité de l'ensemble du système à fonctionner correctement. des dommages aux composants : le courant de court-circuit peut dépasser la valeur nominale des composants, entraînant leur endommagement ou leur destruction. La surchauffe se produit lorsque la température ou le temps de soudure est trop élevé pendant le processus de soudure, ce qui entraîne une surchauffe des composants ou des pastilles de soudure. Les risques incluent : Dommages aux composants : La surchauffe peut endommager la structure interne des composants, entraînant une réduction des performances, voire leur destruction complète. Dommages aux pastilles de soudure : La surchauffe peut entraîner la fusion ou la perte d'adhérence du matériau de la pastille de soudure, affectant ainsi la fiabilité des connexions de soudure. Un cordon de soudure de mauvaise qualité, caractérisé par une répartition inégale, excessive ou insuffisante de la soudure et une formation irrégulière des joints de soudure, peut avoir les conséquences suivantes : Connexion électrique peu fiable : Un cordon de soudure de mauvaise qualité peut entraîner une connexion électrique instable entre les joints de soudure, affectant ainsi les performances de transmission globales du circuit. Résistance mécanique réduite : La forme irrégulière des cordons de soudure de mauvaise qualité peut compromettre la résistance mécanique du joint de soudure, le rendant plus susceptible de se fracturer sous contrainte ou vibration. L'ampleur des risques posés par ces problèmes dépend de leur localisation, de leur quantité et de leur gravité. Pour éviter ces problèmes, des techniques de soudage et des spécifications de processus appropriées doivent être suivies, garantissant une température, une durée et une utilisation appropriées des matériaux de soudage, ainsi que des mesures de contrôle de la qualité et d'inspection.

Secret 4 : Contrôler la température et le temps de soudure

La température et la durée de soudure sont cruciales pour obtenir une soudure de bonne qualité. Des températures excessivement élevées ou des temps de soudure prolongés peuvent endommager les composants ou entraîner des soudures de mauvaise qualité. Il est essentiel de contrôler la température et la durée appropriées pour garantir des soudures fiables. Les normes de température et de durée de soudure dépendent du procédé de soudure spécifique et des matériaux de soudure utilisés. Les exigences de température et de durée de soudure peuvent varier selon les applications de soudure et les boîtiers de composants. Soudure CMS (technologie de montage en surface) Plage de températures de soudure : généralement entre 220 °C et 250 °C, selon le matériau de soudure et le boîtier du composant. Temps de soudure : généralement entre 10 et 30 secondes. Soudure traversante double face Plage de températures de soudure : généralement entre 250 °C et 300 °C, selon le matériau de soudure et le boîtier du composant. Temps de soudure : généralement entre 3 et 5 secondes.Secret 5 : Utilisez de la soudure et du flux de haute qualité

Choisir une soudure et un flux de haute qualité est crucial pour obtenir une soudure parfaite. Les soudures et flux haut de gamme offrent d'excellentes propriétés de mouillage et des connexions de soudure fiables, réduisant ainsi les risques de défauts de soudure. Il existe de nombreuses marques réputées de soudures et de flux sur le marché. Voici quelques marques et types couramment utilisés. Kester est un fabricant réputé de soudures et de flux, proposant une variété de produits tels que la soudure sans plomb, le flux sans nettoyage et le flux acide organique. Alpha Assembly Solutions est un fournisseur mondial de premier plan de matériaux de soudure, proposant une large gamme de produits, notamment de la soudure sans plomb, de la soudure en alliage étain-plomb et des agents de liaison. Multicore, une marque du groupe Henkel, propose différents types de soudures et de flux, notamment de la soudure sans plomb, de la soudure en alliage étain-plomb, de la soudure de réparation et des modificateurs de flux. Indium Corporation est spécialisée dans les matériaux de soudure haute performance, proposant une variété de types de soudures et de flux, tels que la soudure sans plomb, la micro-soudure et la soudure haute température. Aim Solder est un fournisseur mondial de premier plan de matériaux de brasure. Nous proposons une large gamme de soudures et de flux, notamment des soudures sans plomb, des soudures en alliage étain-plomb et des soudures en alliages spéciaux. Ces marques proposent des soudures et des flux réputés pour leur qualité, leurs performances et leur fiabilité. En fonction des besoins et des exigences spécifiques de votre application, vous pouvez choisir la marque et le type de soudure adaptés à votre projet. Avant de faire votre choix, il est conseillé de consulter le fournisseur ou le fabricant pour obtenir des conseils et des recommandations plus précis.Secret 6 : Protection ESD et contrôle électrostatique appropriés

Les décharges électrostatiques (DES) peuvent potentiellement endommager le processus d'assemblage des circuits imprimés. En utilisant correctement les équipements de protection DES et en contrôlant l'électricité statique, vous pouvez protéger les circuits imprimés et les composants sensibles pendant l'assemblage, garantissant ainsi une production sans faille. Une protection DES et un contrôle électrostatique corrects incluent les pratiques suivantes : Porter des vêtements ou des gants antistatiques appropriés pour éviter l'accumulation et la décharge de charges statiques. Utiliser des tapis ou des établis antistatiques dans l'espace de travail pour rediriger les charges statiques vers le sol et éviter les décharges. Stocker et transporter les composants sensibles dans des conteneurs ou des matériaux d'emballage antistatiques afin de les protéger des dommages électrostatiques. Utiliser des outils et équipements de protection DES adaptés, tels que des éliminateurs d'électricité statique et des tapis ESD, pour contrôler la libération et la conduction de l'électricité statique. Éviter les opérations en environnement sec, car l'air sec augmente le risque d'accumulation et de décharge de charges statiques. Mettre en place de bonnes procédures de travail et d'exploitation, y compris les étapes de manipulation et d'utilisation des composants sensibles à l'électricité statique, afin de minimiser l'impact de l'électricité statique. Tester et inspecter régulièrement la zone de travail pour vérifier la conformité ESD afin de garantir l'efficacité des mesures antistatiques et le respect des normes. Former les employés à l'importance du contrôle électrostatique et aux méthodes de manipulation appropriées afin d'améliorer leurs connaissances et leurs compétences. La mise en œuvre de ces mesures simples permet de réduire l'impact de l'électricité statique, de protéger les processus et composants sensibles d'assemblage de circuits imprimés et de garantir une production irréprochable.Secret 7 : Mettre en œuvre des processus rigoureux de contrôle qualité et d’inspection

Des processus rigoureux de contrôle qualité et d'inspection sont essentiels pour atteindre l'excellence en assemblage de circuits imprimés. L'utilisation de divers outils et méthodes d'inspection vous permet d'identifier et de corriger rapidement tout problème de qualité potentiel, garantissant ainsi la conformité de vos produits aux normes et spécifications. Voici quelques outils et méthodes couramment utilisés lors du contrôle qualité et de l'inspection de l'assemblage de circuits imprimés : Inspection visuelle : à l'œil nu, examinez l'aspect du circuit imprimé afin de vous assurer de l'absence de défauts de soudure, de mauvais positionnement des composants ou de dommages. Inspection aux rayons X : utilisez les rayons X pour examiner la qualité interne des soudures sur le circuit imprimé. Cette méthode est particulièrement utile pour détecter des problèmes non visibles à l'œil nu, tels que des soudures froides, une soudure excessive ou insuffisante, etc. Profilage thermique : utilisez des instruments de profilage thermique pour surveiller la distribution de la température et la courbe temporelle pendant le processus de soudure, garantissant ainsi que la température et la durée de soudure se situent dans les plages appropriées. Tests de circuits imprimés : cela comprend des tests électriques et des tests de continuité pour garantir la précision et l'absence d'erreur des connexions sur le circuit imprimé. Inspection de la qualité de la soudure : Utiliser des équipements d'inspection de la qualité de la soudure tels que des testeurs de résistance au pelage de la soudure, des testeurs de fiabilité des joints de soudure, etc., pour évaluer la fiabilité et la résistance des connexions de soudure. AOI (Inspection optique automatisée) : Utiliser des appareils d'inspection optique automatisés pour effectuer un balayage à grande vitesse et une analyse d'image du PCB afin de détecter les défauts de soudure, les mauvais positionnements des composants ou les dommages. ICT (Tests en circuit) : Utiliser des équipements de test en circuit pour effectuer des tests fonctionnels et électriques sur le PCB afin de vérifier le bon fonctionnement et les performances du circuit. Tests ESD : Utiliser des instruments de test ESD pour détecter et contrôler les décharges électrostatiques afin d'éviter d'endommager les composants et les circuits sensibles. Tests de fiabilité : Cela comprend des tests environnementaux (tels que les cycles de température, les tests d'humidité) et des tests de durée de vie de fiabilité pour évaluer la fiabilité et la durabilité de l'assemblage de PCB dans diverses conditions.Secret 8 : Apprentissage continu et collaboration en équipe

L'apprentissage continu et la collaboration en équipe sont essentiels pour atteindre l'excellence en assemblage de circuits imprimés. Avec le développement constant des technologies d'assemblage de circuits imprimés, se tenir au courant des nouvelles techniques, former les membres de l'équipe et échanger des expériences avec des experts en fabrication et des pairs vous permettent d'améliorer continuellement vos compétences en assemblage de circuits imprimés.Secret 9 : Suivi et analyse des données pour l'amélioration des processus

Le suivi et l'analyse des données sont essentiels pour améliorer le processus de production d'assemblage de circuits imprimés. La collecte et l'analyse des données clés permettent d'identifier les goulots d'étranglement potentiels et les pistes d'amélioration, et d'agir en conséquence pour améliorer l'efficacité et la qualité de la production. Réaliser un assemblage de circuits imprimés d'excellence nécessite une prise en compte globale de plusieurs facteurs, de l'optimisation de la conception aux techniques de soudage, en passant par le contrôle qualité et le travail d'équipe. En suivant ces 9 secrets, vous pouvez améliorer la qualité, l'efficacité et la fiabilité de l'assemblage de circuits imprimés et vous rapprocher d'une production irréprochable.

Optimisez la fabrication de vos circuits imprimés avec SprintPCB. SprintPCB est une entreprise de haute technologie de premier plan, offrant des services de fabrication de circuits imprimés exceptionnels à ses clients du monde entier. Grâce à notre vaste expérience du secteur et à nos tarifs compétitifs, vous pouvez vous concentrer sur les aspects les plus cruciaux de votre organisation. Contactez-nous dès aujourd'hui pour découvrir comment nous pouvons collaborer et vous aider à atteindre vos objectifs.