2023-07-13Journaliste: SprintPCB

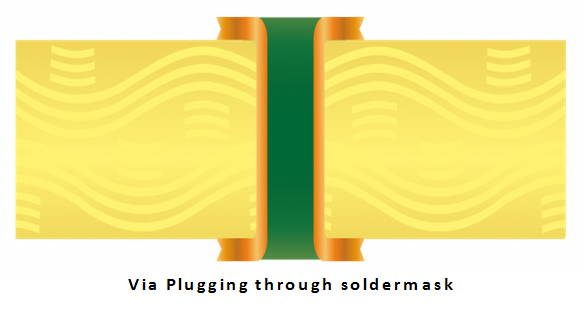

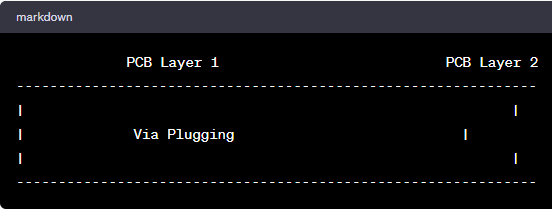

Dans la conception de circuits imprimés (PCB) à haut débit, le branchement via (Via Plugging) joue un rôle crucial. Face à la complexité et à la rapidité croissantes des appareils électroniques, son application est devenue cruciale. Elle améliore non seulement les performances et la fiabilité des circuits imprimés, mais réduit également efficacement les interférences de signal et les pertes de transmission. Cet article présente en détail la définition, la fonction, la mise en œuvre et l'application, les tailles standard et les techniques de branchement via couramment utilisées afin d'aider les lecteurs à mieux comprendre et appliquer cette technologie clé.

Examinons maintenant les techniques de bouchage de vias les plus courantes. Dans la conception de circuits imprimés haute vitesse, plusieurs techniques de bouchage de vias sont couramment utilisées, notamment le remplissage par résistance, le remplissage par couche diélectrique et le remplissage par résine. Chaque technique présente des avantages et des applications spécifiques. Le remplissage par résistance peut amortir les signaux, réduisant ainsi les réflexions et les interférences. Le remplissage par couche diélectrique assure un blindage électromagnétique et un support mécanique. Le remplissage par résine améliore l'intégrité du signal et la conductivité thermique. Choisir la technique de bouchage de vias la plus adaptée aux exigences spécifiques de l'application est crucial. Commençons par présenter trois types de techniques de remplissage par résine.

Électrobouchage : Cette méthode utilise la galvanoplastie pour boucher les trous traversants. Une fine couche de matériau conducteur, tel que du cuivre, est d'abord appliquée sur le trou traversant. Ensuite, la galvanoplastie est réalisée. Pendant le processus, le cuivre se dépose progressivement à l'intérieur du trou traversant, remplissant l'ouverture jusqu'à son obturation complète. Cette méthode offre des résultats de remplissage fiables et une bonne conductivité.

Obturation par adhésif conducteur : Cette méthode utilise un adhésif conducteur pour combler les trous traversants. L'adhésif conducteur est généralement composé de particules conductrices, telles que des nanomatériaux d'argent ou de carbone, et d'un liant. Dans cette méthode, l'adhésif conducteur est injecté dans le trou traversant, remplissant l'ouverture et créant un chemin conducteur avec les pistes conductrices. Une fois durci, l'adhésif conducteur offre une excellente conductivité et un excellent maintien mécanique.

Capuchonnage en cuivre : Cette méthode consiste à ajouter une couche de cuivre au-dessus d'un trou traversant. Un adhésif conducteur est d'abord appliqué sur le trou traversant, puis une feuille de cuivre est placée par-dessus. Grâce à un traitement thermique et sous pression, la couche de cuivre adhère fermement à la surface du circuit imprimé, remplissant et scellant le trou traversant. Le capuchage en cuivre offre une bonne conductivité et un maintien mécanique solide.

En ce qui concerne la technologie de remplissage de résine, voici quelques méthodes et étapes courantes :

Méthodes

Via Tenting : Cette méthode consiste à remplir les trous traversants de résine et à former un masque de résine à la surface du circuit imprimé pour les isoler et les protéger. Via Filling : Cette méthode consiste à injecter de la résine dans les trous traversants pour les remplir complètement et garantir qu'elle soit au même niveau que la surface du circuit imprimé.

Remplissage de micro-vias : cette technique utilise le remplissage de résine dans les micro-vias, ce qui est généralement applicable aux conceptions de circuits imprimés d'interconnexion haute densité.

Mesures:

Préparation : Avant d'effectuer la technologie de remplissage de résine, il est nécessaire de s'assurer que la surface du PCB est propre et exempte de poussière et de préparer les outils et matériaux adaptés au remplissage de résine.

Couche de masque de soudure de revêtement (facultatif) : Avant le remplissage de résine, une couche de masque de soudure peut être appliquée sur la surface du PCB pour empêcher la résine de pénétrer dans les zones où le remplissage n'est pas nécessaire.

Injection de résine : À l’aide d’outils ou de techniques d’injection de résine appropriés, injectez de la résine dans les trous traversants, en vous assurant que les trous traversants sont complètement remplis et atteignent le niveau de remplissage souhaité.

Élimination des bulles : Pendant le processus de remplissage de résine, des bulles peuvent être générées et des mesures doivent être prises pour les éliminer et garantir l'intégrité du remplissage de résine.

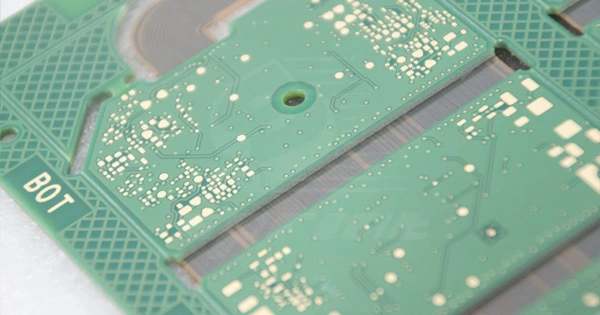

Élimination de l'excès de résine : Une fois la résine complètement durcie, il est nécessaire d'éliminer l'excès de résine, en faisant en sorte que les trous traversants remplis affleurent la surface du PCB.

Caractéristiques:

Intégrité du signal : l’utilisation de résine d’encapsulation peut fournir une excellente intégrité du signal en réduisant la perte de signal et les interférences.

Support mécanique : la résine d'encapsulation peut fournir un support mécanique supplémentaire pour les trous traversants, améliorant ainsi la résistance structurelle du PCB.

Conductivité thermique : certaines résines d'encapsulation présentent une bonne conductivité thermique, ce qui peut faciliter la dissipation de la chaleur et le refroidissement dans les applications à haute puissance.

Protection de l'environnement : la résine d'encapsulation empêche l'humidité et les impuretés de pénétrer dans les trous traversants, améliorant ainsi les performances de protection de l'environnement du PCB.

Deuxièmement, il existe la méthode de remplissage des couches diélectriques. Voici quelques méthodes courantes :

Préimprégné de fibre de verre : Le préimprégné de fibre de verre, une couche de fibre de verre imprégnée de résine, est utilisé comme matériau diélectrique et est introduit dans les trous traversants par des procédés tels que le pressage thermique ou le durcissement. Cette méthode offre un bon maintien mécanique et une bonne stabilité, et réduit efficacement les interférences électromagnétiques lors de la transmission du signal.

Film polymère : Des films polymères, tels que le polyimide, servent de couche diélectrique pour remplir les trous traversants. Ces films présentent d'excellentes performances d'isolation et une stabilité à haute température, offrant un blindage électromagnétique efficace et réduisant la diaphonie et les pertes lors de la transmission de signaux à haut débit.

Remplissage de résine : Le remplissage de résine consiste à remplir les trous traversants avec des résines spécifiques, comme la résine époxy. Cette résine possède d'excellentes propriétés d'isolation et de conductivité thermique, assurant une transmission stable du signal et favorisant la dissipation thermique. Cette méthode consiste généralement à remplir les trous traversants avec de la résine par injection sous vide ou sous pression.

Remplissage d'électrolyte : Le remplissage d'électrolyte consiste à utiliser un électrolyte, généralement un liquide conducteur d'ions, pour combler les trous traversants et créer une couche d'électrolyte. Cette méthode est couramment utilisée dans les applications haute fréquence ou haut débit, où la présence d'une couche d'électrolyte permet de réduire les pertes de transmission et d'améliorer l'intégrité du signal. Voici une explication détaillée des étapes et des caractéristiques du remplissage d'une couche diélectrique :

Mesures:

Préparation des vias : tout d'abord, identifiez les positions et le nombre de vias nécessitant un remplissage diélectrique dans la conception du circuit imprimé. Ensuite, créez les vias sur le circuit imprimé par perçage ou laser.

Nettoyage et prétraitement : Avant de remplir la couche diélectrique, il est nécessaire de nettoyer soigneusement les trous traversants et leur périphérie afin d'éliminer toute impureté ou résidu. Ensuite, des étapes de prétraitement, telles que le traitement de surface ou l'élimination de l'oxydation, sont réalisées pour garantir une bonne adhérence de la couche diélectrique.

Remplissage diélectrique : Sélectionnez un matériau diélectrique approprié, tel que de la résine époxy ou du polyimide, et injectez-le dans les trous traversants en fonction des exigences de conception et des besoins spécifiques de l'application. Le remplissage diélectrique peut être réalisé par injection, scellage sous vide ou revêtement.

Élimination de l'excédent de matériau : Une fois les trous traversants remplis de matériau diélectrique, il est nécessaire d'éliminer l'excédent. La découpe mécanique, le meulage ou la gravure chimique peuvent être utilisés pour niveler la surface du circuit imprimé et éliminer l'excédent de matériau diélectrique.

Caractéristiques:

Blindage électromagnétique : en remplissant le matériau diélectrique, une couche diélectrique continue est formée autour du via, ce qui peut protéger efficacement le rayonnement électromagnétique et les signaux d'interférence, et améliorer les performances anti-interférences du circuit.

Support mécanique : Le matériau diélectrique rempli peut fournir un support mécanique supplémentaire, améliorer la résistance mécanique et la fiabilité du via et réduire les dommages ou les fractures causés par le stress physique.

Conductivité thermique : Certains matériaux diélectriques ont une bonne conductivité thermique, ce qui peut aider à dissiper efficacement la chaleur générée autour du via et à améliorer les performances de dissipation thermique du circuit imprimé.

Enfin, le remplissage de résistances est une technique de via plugging couramment utilisée. Il vise à amortir et à contrôler les signaux en remplissant les trous traversants d'un matériau possédant des propriétés résistives. Voici quelques méthodes courantes de remplissage de résistances :

Remplissage au carbure de silicium : Cette méthode consiste à remplir les trous traversants avec du carbure de silicium. Le carbure de silicium présente une bonne conductivité thermique et une bonne conductivité thermique, ce qui lui confère une certaine résistance. Cette méthode est couramment utilisée pour amortir les signaux à haut débit et contrôler les interférences.

Remplissage d'encre carbone : remplissez les trous traversants avec de l'encre carbone conductrice ou de la colle conductrice. L'encre carbone possède une conductivité élevée et permet d'atténuer efficacement le signal et de supprimer les réflexions.

Revêtement de remplissage résistif : recouvrir les trous traversants avec des revêtements de remplissage résistifs spécialisés. Ces revêtements sont généralement composés de particules conductrices et de résines de base, et la valeur de résistance est contrôlée en ajustant la concentration du revêtement. La technologie de remplissage de résistance est une technique courante de « via plugging » utilisée pour obtenir des valeurs de résistance spécifiques en remplissant les trous traversants avec un matériau de résistance. Voici les étapes et les caractéristiques de la technologie de remplissage de résistance :

Mesures:

Préparation des trous traversants : Tout d'abord, déterminez l'emplacement et le nombre de trous traversants nécessitant un remplissage par résistance dans la conception du circuit imprimé. Ces trous traversants sont généralement situés à proximité des lignes de signaux à haut débit afin d'amortir les réflexions et de supprimer les réflexions.

Sélection du matériau : Choisissez un matériau de remplissage de résistance adapté, généralement adhésif ou conducteur, présentant des caractéristiques de résistance. Ces matériaux doivent présenter une bonne adhérence, une bonne conductivité et une bonne stabilité thermique.

Remplissage des trous traversants : Utiliser des méthodes et des outils appropriés pour injecter le matériau de remplissage de la résistance dans les trous traversants. Le remplissage peut être effectué manuellement ou automatiquement, garantissant ainsi un remplissage complet des trous traversants et une répartition uniforme du matériau de la résistance.

Durcissement du matériau : après avoir rempli les trous traversants, le matériau de remplissage de la résistance doit être durci. Cela peut être réalisé par des méthodes telles que le durcissement thermique ou UV.

Caractéristiques:

Contrôle de la résistance : la technologie de remplissage de résistance permet un contrôle précis de la valeur de résistance dans le via, selon les exigences de conception, pour répondre aux exigences spécifiques du circuit.

Suppression de la réflexion : en remplissant la via adjacente au chemin du signal avec un matériau résistif, les réflexions du signal peuvent être efficacement supprimées, améliorant ainsi l'intégrité et la stabilité du signal.

Amortissement du signal : le remplissage de résistance introduit des effets d'amortissement le long de la ligne de signal, réduisant le temps de montée et l'amplitude, et minimisant les oscillations et les interférences sur les bords du signal.

Gain de place : par rapport aux autres techniques de branchement Via, la technologie de remplissage de résistance ne nécessite pas de couches diélectriques ni de matériaux de remplissage supplémentaires, ce qui permet une meilleure utilisation de l'espace du PCB.

Ces méthodes peuvent produire des effets de résistance dans une certaine mesure lors du remplissage des vias, réduisant ainsi la réflexion du signal et les interférences. Le choix de la méthode de remplissage des résistances dépend de facteurs tels que les exigences de conception, la fréquence du signal et les performances. Ces techniques de remplissage sont courantes, et chacune possède ses propres scénarios et caractéristiques. Dans la pratique, il est crucial de sélectionner la technique de remplissage appropriée en fonction des exigences de conception spécifiques et de la rentabilité. Grâce à une présentation complète présentée dans cet article, nous avons approfondi notre compréhension de l'importance du remplissage des vias dans les circuits imprimés haute vitesse. Le remplissage des trous traversants permet d'améliorer les performances et la fiabilité du circuit imprimé tout en réduisant les interférences et les pertes de transmission. La mise en œuvre de la technologie de remplissage des vias nécessite le respect des tailles de vias standard et le choix de techniques de remplissage appropriées. Dans le domaine en constante évolution des appareils électroniques et des communications haut débit, le remplissage des vias continuera de jouer un rôle crucial pour la construction de systèmes électroniques plus fiables et plus performants.

Service client