2023-05-30Journaliste: SprintPCB

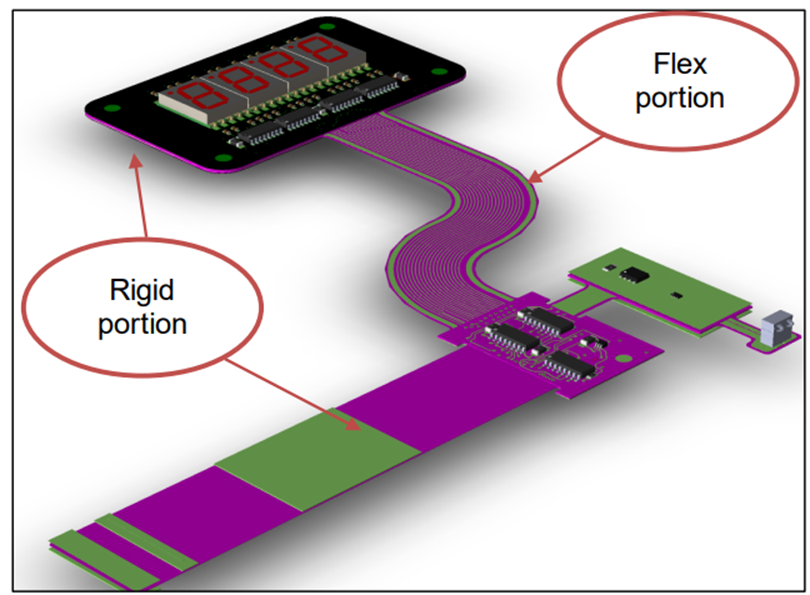

Les cartes Rigid-Flex sont des circuits imprimés innovants alliant rigidité et flexibilité. Cet article présente les étapes de fabrication et les points clés des cartes Rigid-Flex afin de permettre aux lecteurs de comprendre comment produire ces circuits imprimés flexibles.

La production de cartes Rigid-Flex implique plusieurs étapes et des techniques de fabrication spécialisées. La première étape est la conception et la planification. Cela implique de déterminer l'emplacement des zones rigides et flexibles sur la carte, le positionnement des pistes et des connecteurs, la planification des couches de signal et d'alimentation, etc. Des logiciels de conception de circuits professionnels tels qu'Altium Designer ou Cadence Allegro sont utilisés pour concevoir et garantir la conformité aux exigences et spécifications de conception des circuits.

L'étape suivante consiste à sélectionner le matériau du substrat. La combinaison de panneaux rigides et flexibles s'effectue en collant un panneau flexible (FCCL) et un panneau rigide (FR4) à l'aide d'un adhésif.

1. La section du panneau flexible est composée de deux parties : le substrat flexible et le film de protection. Le substrat flexible peut être divisé en deux types : adhésif et non adhésif. Le substrat adhésif est composé d'adhésif, de feuille de cuivre et de polyimide (PI). Il présente une fiabilité et des propriétés de flexion médiocres. Le substrat non adhésif est composé de polyimide (PI) et de feuille de cuivre. Il présente une fiabilité et des propriétés de flexion satisfaisantes. Le film de protection est composé de PI et d'agents de liaison. Ces agents comprennent de la colle acrylique et de la colle époxy. 2. Section adhésive : La section adhésive est composée de feuilles semi-polymérisées non fluides (PP non fluide, abrégé NF) et d'adhésif pur (adhésif acrylique). NF : Composé de résine époxy, de fibres de verre et de charges, le NF présente un faible débordement d'adhésif et est utilisé pour le collage sélectif de produits. Adhésif pur : Communément appelé « adhésif acrylique » ou scientifiquement appelé « acide acrylique ». Il a une bonne flexibilité mais un coefficient de dilatation thermique relativement élevé, principalement utilisé pour la stratification de plusieurs couches de panneaux flexibles. 3. Pour la section de panneau rigide, les matériaux couramment utilisés incluent FR4, KB et Shengyi.

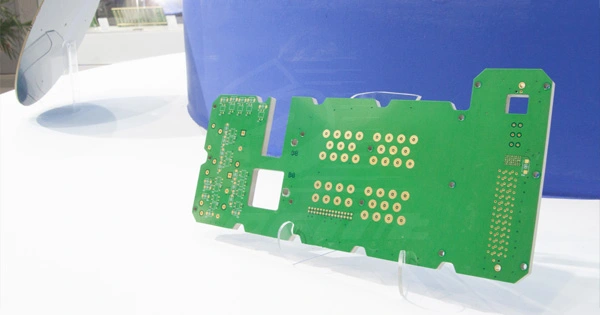

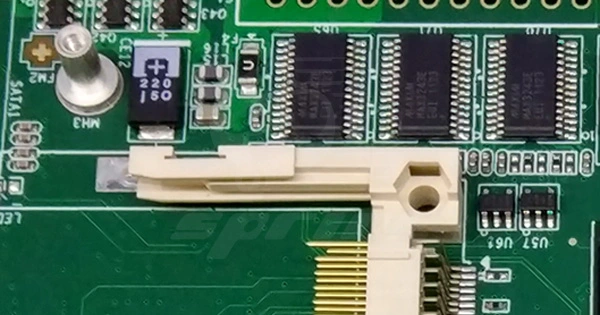

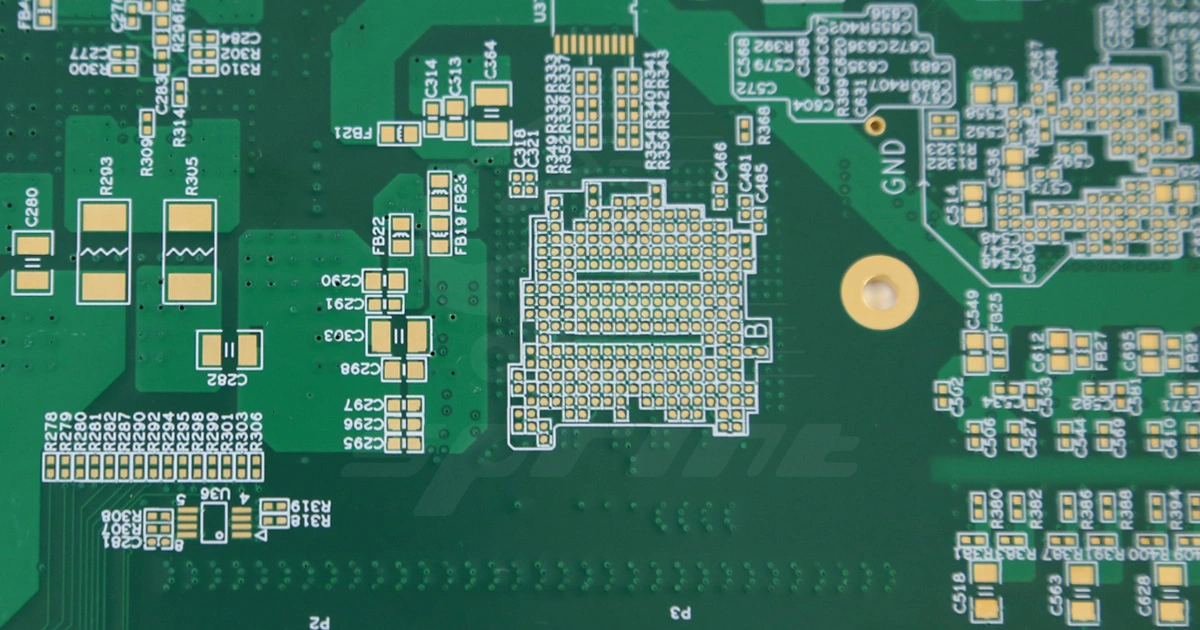

Après avoir sélectionné les matériaux, nous passons à la phase de production des cartes flexo-rigides. La première étape consiste à créer une partie rigide de la carte. Cela implique des processus tels que le perçage, le placage traversant, le cuivrage, la gravure et l'application d'un masque de soudure, comme pour la fabrication de circuits imprimés standard. Conformément aux exigences de conception, les opérations de perçage sont effectuées sur une carte rigide. Ces trous servent à l'installation des composants, à l'établissement des interconnexions et à la création des chemins électriques. Le perçage peut être effectué à la perceuse ou au laser. Après le perçage, une fine couche de cuivre est plaquée sur les parois internes des trous par galvanoplastie traversante. Cette opération garantit la conductivité des parois internes des trous pour les futures connexions électriques. Une couche de cuivre est déposée sur toute la surface de la carte rigide pour former une couche conductrice. Cette couche de cuivre sert de base au circuit, reliant les différents composants et les chemins d'interconnexion. Grâce à un processus de gravure, les parties non connectées au circuit recouvertes par la couche de cuivre sont retirées, ne laissant que les fils et les pistes nécessaires au circuit. C'est ainsi que se forme le motif du circuit. Après la gravure, un masque de soudure est appliqué comme couche protectrice sur la couche de cuivre afin d'éviter les soudures indésirables. Une fois les étapes ci-dessus terminées, la fabrication de la partie rigide du circuit est pratiquement terminée. Ensuite, le matériau flexible sélectionné est laminé sur un film protecteur ou un substrat pour préparer le substrat flexible. Une technique similaire à celle utilisée pour la fabrication de circuits imprimés sera utilisée, impliquant l'application d'une couche de cuivre et des processus de structuration. Les couches rigides et flexibles seront alignées et collées avec précision. Cette étape peut nécessiter l'utilisation d'adhésifs, de chaleur et de pression pour former une liaison solide entre les couches. Des vias sont créés pour établir les connexions électriques entre les couches rigides et flexibles. Cela peut être réalisé par des procédés tels que le perçage laser ou le perçage mécanique de microvias, selon les exigences de conception. Installez les composants sur la partie rigide de la carte en utilisant la technologie de montage en surface (CMS) standard ou la technologie traversante. Lors du placement des composants à proximité de la zone de pliage, une attention particulière doit être portée à leur résistance à la flexion. Une fois les composants installés, la partie flexible de la carte peut être pliée et façonnée selon la forme souhaitée. Ceci est généralement réalisé en utilisant un équipement dédié qui applique une pression et une chaleur contrôlées pour créer les points de flexion souhaités.

Enfin, des tests et inspections approfondis sont effectués pour garantir la fonctionnalité et la fiabilité des cartes flexo-rigides. Ces tests comprennent des tests de contrainte thermique, de choc thermique, de résistance à l'humidité et à l'isolation, d'endurance à la tension, de résistance au pelage, de traction et de flexion.Test de contrainte thermique Objectif du test : Évaluer l'impact de la contrainte thermique sur la qualité de liaison et l'intégrité du revêtement de la carte flexo-rigide finie après cuisson et choc à haute température. Équipement de test : Four, pot de soudure Méthode de test : Placer la carte flexo-rigide dans le four pour la cuisson selon les spécifications du client. En l'absence d'instructions spécifiques, suivre les normes IPC et cuire à 120 °C pendant au moins 2 heures. Utiliser des pinces pour retirer la carte de test du four et la placer sur une grille pour qu'elle refroidisse à température ambiante. Appliquer du flux sur les deux côtés de la carte de test, la serrer avec des pinces et la soumettre à un test de contrainte thermique en l'immergeant dans de la soudure fondue à la surface du pot de soudure. La température de contrainte thermique doit être maintenue à 288 ± 5 °C pendant une durée de 10 ± 1/- 0 secondes, répétée 3 fois (ou selon les spécifications du client). Critères d'acceptation : La présence de délaminage ou de cloquage n'est pas autorisée, conformément à la norme IPC-TM-650268. Essai de choc à chaud et à froid Objectif de l'essai : Évaluer la qualité du revêtement et de la structure du matériau des cartes flexo-rigides sous des chocs cycliques à haute et basse température. Instruments de test : A) Chambre de choc thermique B) Micro-ohmmètre C) Microscope métallographique Méthode d'essai : Identifier les circuits conducteurs à tester sur la carte d'essai et mesurer leur résistance à l'aide d'un micro-ohmmètre. Placer la carte d'essai dans la chambre de choc thermique et la soumettre aux conditions spécifiées, soit selon les exigences du client ou les normes IPC, à une plage de température de -55 °C à 125 °C pendant 15 minutes, avec 100 cycles. Après l'essai, laisser la carte revenir à température ambiante et mesurer la résistance de conductivité à l'aide d'un micro-ohmmètre. Critères d'acceptation : Selon la norme IPC-TM-6502672, le pourcentage d'augmentation de la résistance de la carte testée après l'essai ne doit pas dépasser 10 % ((après l'essai - avant l'essai) / avant l'essai * 100) ; aucune délamination ou fissure ne doit être observée dans l'analyse transversale. Essai de résistance à l'humidité et à l'isolation Objectif du test : Évaluer l'influence de la température et de l'humidité élevées sur la résistance d'isolation du panneau rigide-flexible fini. Équipement de test : A) Four à température constante B) Mégohmmètre Méthode de test : Placer l'échantillon de panneau d'essai dans le four et le cuire à (50 ± 5 °C, 3 heures), puis le retirer et le laisser refroidir à température ambiante. Placer le panneau rigide-flexible d'essai dans la chambre à température et humidité constantes et appliquer une tension de 100 ± 10 V CC. Mesurer la résistance d'isolation du panneau d'essai à l'aide d'un mégohmmètre (tension de mesure : 500 V CC). Régler la température et l'humidité et démarrer la machine à température et humidité constantes (conditions basées sur les spécifications du client ou de l'IPC : température : 50 ± 5 °C, humidité : 85~93 % HR, durée : 7 jours). Une fois le test terminé, placer le panneau rigide-flexible d'essai à température ambiante et mesurer sa résistance d'isolation dans les 1 à 2 heures, en enregistrant la valeur mesurée.Français : Critères d'acceptation : Selon IPC-TM-650263IPC-6012-294&2.10.1, la résistance d'isolement doit être ≥ 500 MΩ avant le test et ≥ 100 MΩ après le test. Test de tenue en tension Objectif du test : Déterminer la tension minimale à laquelle l'isolement entre les pistes de la carte flexo-rigide est pénétré. Équipement de test : Machine d'essai haute tension Méthode de test : Placer la carte flexo-rigide dans un four et la cuire à une température de 49-60 °C pendant au moins 3 heures. Retirer la carte et la laisser refroidir à température ambiante. Ouvrir le testeur de tenue en tension et suivre les exigences du client ou les conditions de test IPC (tension de test : 500+15/-0 V CC, durée du test : 30+3/-0 secondes, courant de fuite : 0,5 mA). Français : Critères de jugement : Selon la norme IPC-TM-650257, après un test de 30 secondes, un voyant vert indique une réussite (OK), tandis qu'un voyant rouge indique un échec (NG). Test de décollement Objectif du test : Tester la force d'adhérence du S/M, de l'encre et du revêtement sur la surface en cuivre pour la qualification. Équipement de test : Ruban 3M (modèle 600, largeur 0,5 pouce) Méthode de test : Coupez environ 2 pouces de ruban 3M et collez-le sur la carte. Ensuite, utilisez des gants pour appuyer fermement sur le ruban, en éliminant les bulles d'air. Tirez rapidement le ruban horizontalement dans la direction parallèle à la carte flexo-rigide de test (le ruban doit être pressé et tiré dans un délai d'une minute). Critères d'acceptation : Selon la norme IPC-TM-65024.281&241, inspectez visuellement le ruban en cours de décollage. Aucun résidu de S/M, d'encre ou de revêtement ne doit rester sur le ruban. Test de traction Objectif du test : Tester l'adhérence entre le PP et la feuille de cuivre. Équipement de test : Machine d'essai de traction. Méthode d'essai : Mesurer la largeur du fil à tirer et sélectionner un fil situé à au moins 2,5 cm du bord de la planche et d'une largeur d'au moins 3,1 cm. Utiliser un pistolet thermique pour souffler l'extrémité avant du fil à tester et gratter le fil avec un grattoir sur environ 1,2 cm de longueur. Fixer l'extrémité grattée du fil et effectuer un essai de traction (à un angle de 90 ± 5 degrés) à une vitesse d'au moins 5 cm par minute jusqu'à atteindre une longueur d'au moins 2,5 cm. Critères d'évaluation : Conformément aux normes IPC-TM-650248 et 24.81, les spécifications du panneau fini doivent être égales ou supérieures à 6 lb/pouce (1 lb = 0,454 kg). Substrat : A) 1/3 oz > 5 lb/pouce, B) 0,5 oz > 6 lb/pouce, C) 1 oz > 8 lb/pouce, D) 2 oz > 10 lb/pouce. Test de pliage Objectif du test : Tester les performances de pliage dynamique du FPC (circuit imprimé flexible) et assurer la stabilité de la transmission électrique et du signal pendant l'utilisation dynamique. Instrument de test : Machine d'essai de pliage Méthode de test : Souder les fils aux deux extrémités du circuit d'échantillon de test et les fixer à la machine d'essai de pliage. Définir les paramètres du test de pliage selon les spécifications du client ou les normes IPC : le diamètre intérieur du pliage alternatif est de 2,0 ± 0,2 mm, la course du mouvement alternatif est de 120 ± 5 mm et la vitesse de test est de 100 tr/min.Le nombre de courbures est compté jusqu'à l'interruption du courant (le taux de variation d'impédance doit être mesuré pendant le test). Norme de test : Basée sur la norme IPC-TM-65024.3. Enfin, nous réalisons la finition finale de la carte flexo-rigide, qui comprend le traitement de surface final et le revêtement protecteur, comme le masque de soudure, le traitement de surface et l'étanchéité. Lors de la finition finale de la production de cartes flexo-rigides, le traitement de surface et l'application de revêtements protecteurs sont nécessaires pour assurer la protection et améliorer la soudabilité. Masque de soudure : Le masque de soudure est un revêtement protecteur appliqué sur un circuit imprimé pour couvrir et protéger les zones ne nécessitant pas de soudure, telles que les pistes de circuit et les pastilles métalliques. Il s'agit généralement d'une couche de revêtement verte, mais elle peut également être d'autres couleurs comme le rouge, le bleu ou le blanc. Le masque de soudure permet d'éviter les courts-circuits et les interférences électriques, tout en offrant une protection supplémentaire. Finition de surface : La finition de surface désigne l'application d'un revêtement ou d'un placage sur la surface métallique d'un circuit imprimé afin d'améliorer sa résistance à la corrosion, sa soudabilité et ses caractéristiques électriques. Les méthodes courantes de finition de surface comprennent : Le nivellement de soudure à l'air chaud (HASL) : il s'agit d'une méthode de traitement de surface courante qui consiste à appliquer une couche de soudure fondue sur la surface métallique, puis à éliminer l'excédent de soudure à l'aide d'une lame d'air. L'or par immersion au nickel chimique (ENIG) : cette méthode de traitement de surface consiste à déposer séquentiellement une couche de nickel et une couche d'or sur une surface métallique. Elle offre une bonne planéité, une bonne soudabilité et une bonne résistance à la corrosion, ce qui la rend adaptée aux circuits de haute précision. Le conservateur de soudabilité organique (OSP) : cette méthode de traitement de surface forme une couche protectrice organique sur la surface métallique, offrant protection et résistance à la corrosion. La couche OSP doit être appliquée peu avant la soudure, car elle ne possède pas une stabilité à long terme comme les autres méthodes de traitement de surface. Le revêtement de protection : dans les zones critiques des pièces flexibles et des circuits imprimés, une couche de revêtement de protection peut être appliquée pour offrir une protection supplémentaire. Le revêtement de protection est généralement un revêtement transparent appliqué sur le circuit imprimé pour recouvrir et protéger les composants électroniques, les joints de soudure et les lignes de tracé. Ce revêtement protège le circuit imprimé des dommages causés par l'humidité, la poussière, les produits chimiques et autres facteurs environnementaux, tout en assurant une isolation et une résistance à la corrosion. Ces étapes d'assemblage final contribuent à la durabilité, à la fiabilité et à la stabilité des circuits imprimés flexo-rigides. L'application d'un masque de soudure, d'un traitement de surface et de couches d'étanchéité permet de prolonger la durée de vie des circuits imprimés, en leur fournissant des couches de protection supplémentaires pour s'adapter aux différentes conditions environnementales. Cela contribue à protéger les circuits imprimés contre l'humidité, la corrosion, les courts-circuits, etc.et autres effets indésirables, tout en garantissant des surfaces de soudure fiables pour des connexions sécurisées pendant le processus d'assemblage. La production de cartes flexo-rigides requiert des connaissances et des techniques spécialisées, mais en suivant les étapes et les directives appropriées, des cartes flexo-rigides de haute qualité peuvent être fabriquées avec succès. Le souci du détail et le contrôle qualité doivent être maintenus tout au long des étapes de conception, de sélection des matériaux, de laminage, de soudure d'assemblage et de validation des tests. Grâce aux progrès technologiques constants, les cartes flexo-rigides joueront un rôle crucial dans une gamme plus large d'appareils électroniques, offrant des solutions flexibles et fiables pour des produits électroniques innovants.

Service client