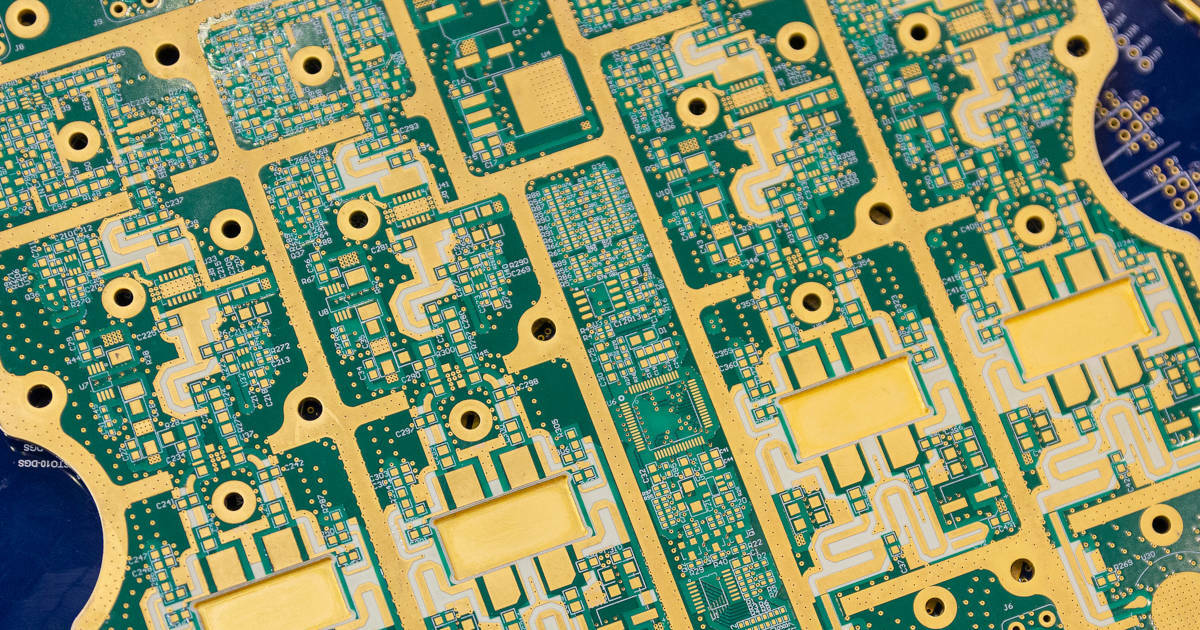

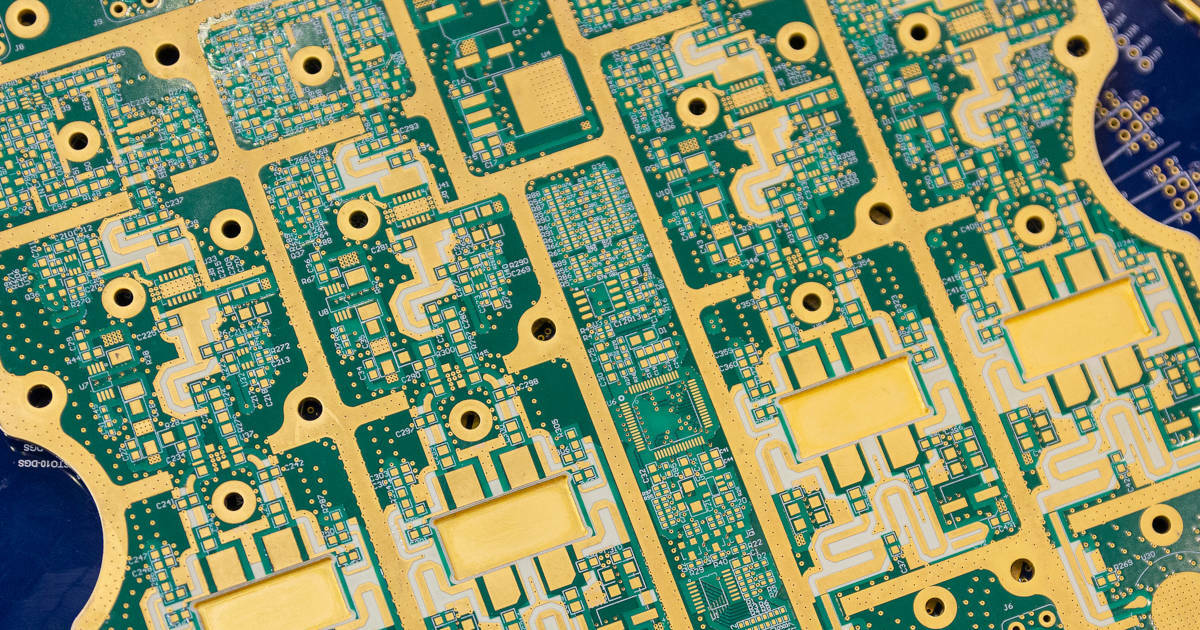

Dans le domaine de la fabrication électronique, les circuits imprimés (PCB) sont des composants fondamentaux essentiels qui jouent un rôle crucial dans la connexion et le support des composants électroniques. Cependant, pour garantir leurs performances et leur fiabilité, les procédés de traitement de surface sont d'une importance capitale. Parmi les nombreuses techniques de traitement de surface, nous nous concentrerons aujourd'hui sur l'« or autocatalytique par immersion au nickel (ENIG) » et explorerons ses mystères, ses avantages et ses défis dans la fabrication de PCB.

Procédé de galvanoplastie de l'or par immersion

Le procédé d'immersion de l'or, également appelé nickel-or par immersion ou nickel-or chimique, est réputé pour ses caractéristiques uniques et sa large gamme d'applications. Ce procédé consiste à déposer chimiquement une couche de nickel d'épaisseur appropriée sur la surface conductrice du circuit imprimé. Une couche d'or d'épaisseur spécifique (généralement de 0,025 à 0,075 micromètre) est ensuite déposée sur la couche de nickel. Ce procédé confère non seulement une excellente planéité à la surface du plot de soudure, mais forme également une couche protectrice sur la surface et les côtés. Cela facilite non seulement le soudage, mais permet également diverses formes de liaisons, notamment par microcâblage, offrant ainsi de nombreuses possibilités de connexion de composants électroniques.Avantages de l'or par immersion au nickel chimique (ENIG) : planéité et polyvalence

Le procédé ENIG (Electroless Nickel Immersion Gold) se distingue dans la fabrication de circuits imprimés par son excellente planéité et sa polyvalence. La planéité de la surface des pastilles de soudure est essentielle pour garantir la stabilité de la connectivité et les performances des composants électroniques. De plus, une surface plane réduit les contraintes de soudure et améliore la fiabilité des produits électroniques. Le procédé ENIG utilise des méthodes chimiques précises pour déposer uniformément des couches de nickel et d'or sur la surface des pastilles de soudure, ce qui permet d'obtenir une finition lisse et plane. La planéité de la surface des pastilles de soudure est essentielle pour divers types de connexions, notamment pour la fabrication de composants microélectroniques et de circuits intégrés haute densité. Qu'il s'agisse de soudure traditionnelle, de soudure par bosses plus complexe ou de soudure par fils, le procédé ENIG (Electroless Nickel Immersion Gold) constitue une base idéale pour ces méthodes de connexion. Lors du soudage, une surface plane assure une répartition uniforme de la soudure, ce qui améliore la fiabilité des joints et des connexions. En soudage par chevauchement ou par fil métallique, la régularité du masque de soudure offre un support stable au fil, garantissant un positionnement précis des soudures et des connexions de haute qualité. De plus, la couche d'or par immersion, en tant que revêtement protecteur supérieur, forme une barrière robuste à la surface et sur les côtés du plot de soudure, l'isolant efficacement de l'oxygène, de l'humidité et des substances chimiques externes. Cela prolonge non seulement la durée de vie du plot de soudure, mais améliore également la stabilité et la fiabilité des composants. Dans les environnements extrêmes tels que les températures et l'humidité élevées ou les environnements gazeux corrosifs, le rôle protecteur de la couche d'or par immersion est particulièrement remarquable, conférant aux composants électroniques une forte résistance. Le procédé d'or par immersion améliore non seulement la planéité des plots de soudure, améliorant ainsi la qualité de la soudure et la stabilité des connexions, mais offre également une plus grande flexibilité d'application pour les circuits imprimés. Que ce soit avec des méthodes de soudure traditionnelles ou des techniques de connexion plus avancées, le procédé d'or par immersion offre une base solide et d'excellentes performances dans divers domaines.Les défis rencontrés par Immersion Gold

Bien que la technologie d’immersion de l’or offre de nombreux avantages dans la fabrication de circuits imprimés, elle comporte également une série de défis.La complexité de l'artisanat

Le processus de fabrication est complexe. La complexité du procédé de galvanoplastie découle de plusieurs étapes clés. Tout d'abord, le dépôt de nickel nécessite un contrôle strict de paramètres tels que la température, la concentration et le courant afin de garantir l'uniformité et la compacité de la couche de nickel. Ensuite, le remplacement de la couche d'or exige un contrôle précis du temps et de la concentration afin d'éviter une épaisseur excessive ou insuffisante de la couche d'or. Les exigences méticuleuses de ces étapes rendent le processus de fabrication complexe, nécessitant des équipements et un support technique hautement spécialisés, ce qui accroît la difficulté et la complexité de la fabrication.Considérations relatives aux coûts

Coûts de fabrication élevés. La complexité du procédé de galvanoplastie entraîne directement une augmentation des coûts de fabrication. Pour garantir la conformité de chaque étape aux normes, les fabricants doivent investir des sommes importantes en main-d'œuvre, en équipements et en temps. Les exigences de contrôle précis impliquent également des investissements plus importants dans la maintenance et l'étalonnage des équipements. De plus, les matériaux coûteux nécessaires au procédé de galvanoplastie, tels que les sels d'or et de nickel, exercent une pression sur les coûts de fabrication. Par conséquent, si le procédé de galvanoplastie permet un traitement de surface des circuits imprimés de haute qualité, ses coûts de fabrication élevés limitent son application généralisée dans certains contextes.Problèmes de placage sous-jacent et de placage pénétrant

Risques potentiels liés aux défauts de fabrication. Dans certaines conditions, le procédé de galvanoplastie peut rencontrer des problèmes de sous-placage et de placage pénétrant, pouvant entraîner de graves défauts lors de la fabrication des circuits imprimés. Le sous-placage désigne le dépôt incomplet de couches suffisantes de nickel ou d'or sur la surface conductrice du circuit imprimé, ce qui entraîne des connexions instables, voire défectueuses, des composants électroniques. À l'inverse, le placage pénétrant implique l'infiltration d'ions métalliques dans des zones non conductrices, ce qui peut entraîner des courts-circuits ou d'autres problèmes. L'apparition de ces problèmes peut accroître l'incertitude du procédé de fabrication, nécessitant des contrôles qualité et des méthodes de détection plus stricts pour prévenir les défauts potentiels.Teneur en phosphore dans le nickelage

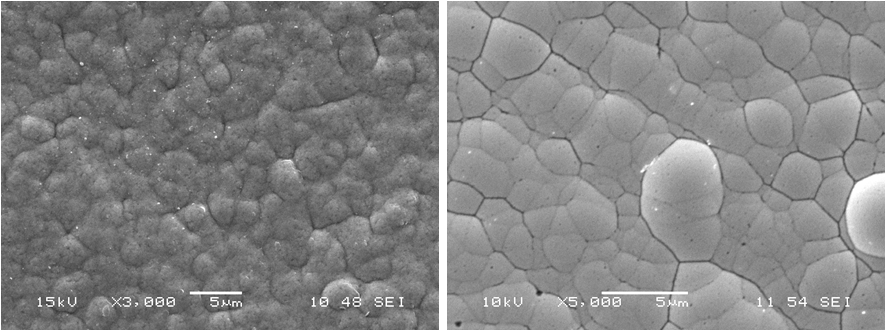

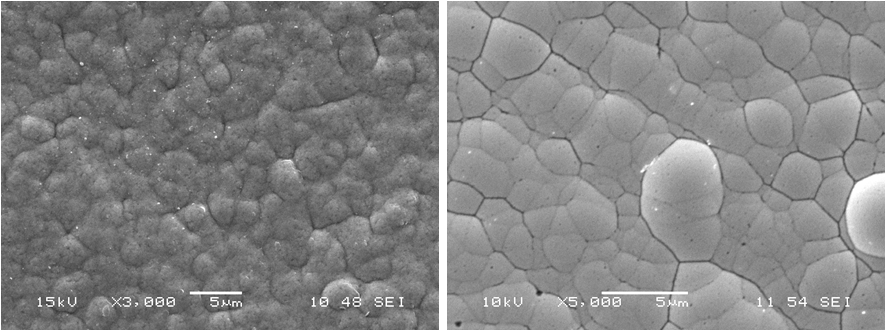

Considérations pour les applications spéciales. Lors du nickelage, la couche de nickel contient 6 à 9 % de phosphore, ce qui peut soulever des inquiétudes pour certaines applications. Par exemple, dans certains circuits haute fréquence, la présence de phosphore pourrait potentiellement interférer avec la transmission du signal. De plus, pour les applications exigeant une composition matérielle stricte, la présence de phosphore pourrait limiter l'efficacité du nickelage. Par conséquent, lors du choix d'un procédé de traitement de surface, les fabricants doivent évaluer l'impact de la teneur en phosphore sur les performances du produit final. Malgré ces défis rencontrés dans la fabrication de circuits imprimés, le procédé d'or par immersion devrait progressivement les surmonter grâce aux progrès technologiques et à l'optimisation continue des procédés. À l'avenir, grâce à l'introduction de nouveaux matériaux, de nouvelles technologies et à l'amélioration des procédés de fabrication, le procédé d'or par immersion devrait améliorer sa fiabilité et son applicabilité, ouvrant ainsi de nouvelles perspectives de développement à l'industrie électronique.Effet Black Pad : Décryptage du phénomène de passivation du nickel

Dans le domaine de la fabrication de circuits imprimés (PCB) en électronique, le nickelage chimique, en tant que traitement de surface, offre une plateforme idéale pour la soudure et la connectivité. Cependant, comme dans de nombreuses applications technologiques courantes, le nickelage chimique présente des défauts. L'un des problèmes majeurs est l'« effet de point noir », un phénomène mystérieux directement lié à la fiabilité et à la stabilité du procédé. L'effet de passivation du nickel se produit principalement à l'interface entre le nickel et l'or. En termes simples, cela se produit lorsque la couche de nickel subit une oxydation excessive dans certaines conditions, formant une couche dense d'oxyde de nickel, donnant un aspect noir à la surface du plot de soudure. Cela pourrait avoir des conséquences importantes sur la fabrication des PCB et les connexions des composants, telles qu'une adhérence compromise des composants au plot de soudure, une diminution de la qualité des joints de soudure, voire des problèmes potentiels de détachement des composants. Le mécanisme de l'effet de disque noir est exceptionnellement complexe, impliquant des interactions entre divers processus chimiques et physiques. Les scientifiques ont découvert au cours de leurs recherches que de nombreux facteurs influencent l'effet disque noir, notamment l'épaisseur de la couche de nickel, la morphologie de l'interface de jonction métallique et les différences de structures cristallines entre le nickel et l'or. De plus, les paramètres du procédé et les conditions environnementales peuvent également avoir un impact sur l'effet disque noir. Malgré la complexité des mécanismes de l'effet tampon noir, cette question complexe a suscité un vif intérêt parmi les chercheurs, les incitant à poursuivre leurs recherches dans le domaine du traitement de surface des PCB. Grâce à des recherches approfondies, les scientifiques recherchent activement des solutions stables et fiables pour atténuer, voire éliminer, l'impact de cet effet. Au cours des dernières décennies, les chercheurs ont proposé de nombreuses méthodes pour y remédier, notamment l'optimisation du procédé de fabrication des couches de nickel, l'ajustement de la structure des interfaces métalliques et même l'exploration de nouveaux alliages. Ces efforts ont non seulement contribué à améliorer la fiabilité de la fabrication des PCB, mais ont également ouvert de nouvelles perspectives de progrès dans le domaine de l'électronique. Partie intégrante du traitement de surface des PCB, le procédé d'immersion de l'or joue un rôle indispensable dans ce domaine. Il offre une surface de soudure lisse pour la connexion des composants électroniques et joue un rôle crucial dans la protection des composants contre l'oxydation et la corrosion. Cependant, la complexité du processus et les défis à relever exigent une recherche et une innovation constantes pour garantir la fiabilité et la stabilité de l'industrie électronique. Grâce à une compréhension approfondie du procédé d'immersion de l'or,nous pouvons mieux comprendre la science et la technologie derrière la fabrication des PCB et contribuer modestement au développement du secteur électronique.

Optimisez la fabrication de vos circuits imprimés avec SprintPCB. SprintPCB est une entreprise de haute technologie de premier plan qui propose des services de fabrication de circuits imprimés de pointe à des clients du monde entier. Grâce à notre expertise sectorielle et à nos solutions économiques, vous pouvez vous concentrer sur l'essentiel de votre activité. Contactez-nous dès maintenant pour explorer les possibilités de collaboration et assister à la réalisation de vos objectifs.