2023-05-22Journaliste: SprintPCB

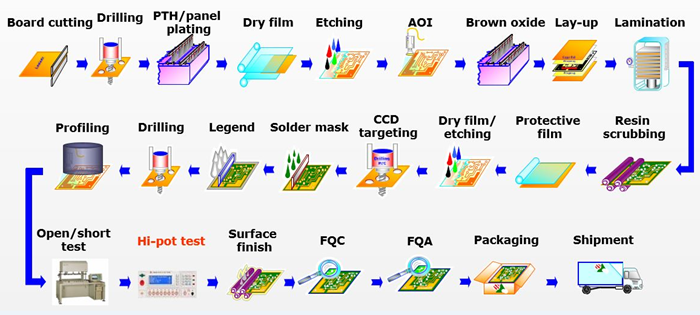

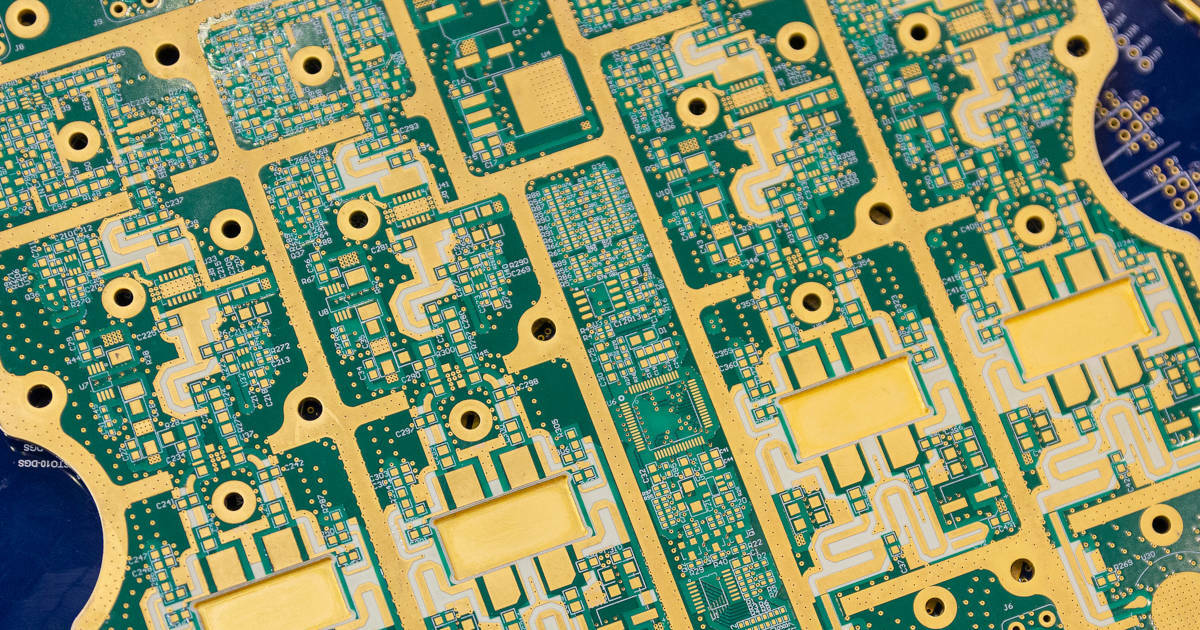

Tout d'abord, combien d'étapes compte le processus de fabrication des PCB multicouches ? Dix étapes : conception, production de la couche interne, perçage, cuivrage chimique, laminage, pressage, traitement graphique de la couche externe, durcissement et traitement final. Je vous présenterai ensuite brièvement ces 10 processus pour vous aider à les comprendre rapidement.

Tout d'abord, combien d'étapes compte le processus de fabrication des PCB multicouches ? Dix étapes : conception, production de la couche interne, perçage, cuivrage chimique, laminage, pressage, traitement graphique de la couche externe, durcissement et traitement final. Je vous présenterai ensuite brièvement ces 10 processus pour vous aider à les comprendre rapidement.

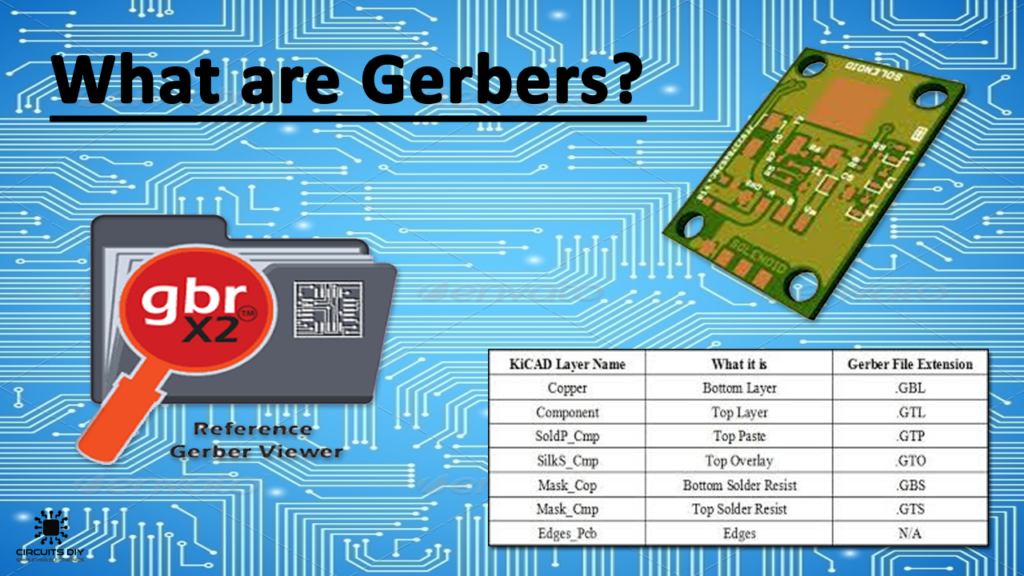

Les fichiers Gerber sont un format de fichier standard utilisé pour la fabrication de circuits imprimés. Ils contiennent des informations graphiques sur les différentes couches du circuit imprimé, telles que les composants, les pistes, les pastilles, la sérigraphie, etc. Généralement générés par des logiciels de conception de circuits imprimés, ils servent à transmettre les informations graphiques et les exigences de fabrication du circuit imprimé aux fabricants. Les fichiers Gerber se composent de plusieurs fichiers, notamment : la couche supérieure : contient des informations sur les composants, les pistes, les pastilles et autres éléments de la couche supérieure du circuit imprimé ; la couche inférieure : contient des informations sur les composants, les pistes, les pastilles et autres éléments de la couche inférieure du circuit imprimé ; la couche de sérigraphie : contient des informations sur la sérigraphie du circuit imprimé, telles que le nom et l'emplacement des composants ; la couche de masque de soudure : contient des informations sur la position et la forme des pastilles de soudure sur le circuit imprimé ; le fichier de perçage : contient des informations sur l'emplacement et la taille des trous à percer dans le circuit imprimé. Les fichiers Gerber sont un élément essentiel du processus de fabrication des circuits imprimés. Ils convertissent le schéma de circuit conçu par le concepteur de PCB en informations graphiques compréhensibles et exploitables par les fabricants pour la production du PCB. Les fabricants utilisent des fichiers Gerber pour produire des PCB et respectent les exigences spécifiées dans ces fichiers lors du traitement, du perçage, de la gravure du cuivre et d'autres processus de fabrication.

Les fichiers Gerber sont un format de fichier standard utilisé pour la fabrication de circuits imprimés. Ils contiennent des informations graphiques sur les différentes couches du circuit imprimé, telles que les composants, les pistes, les pastilles, la sérigraphie, etc. Généralement générés par des logiciels de conception de circuits imprimés, ils servent à transmettre les informations graphiques et les exigences de fabrication du circuit imprimé aux fabricants. Les fichiers Gerber se composent de plusieurs fichiers, notamment : la couche supérieure : contient des informations sur les composants, les pistes, les pastilles et autres éléments de la couche supérieure du circuit imprimé ; la couche inférieure : contient des informations sur les composants, les pistes, les pastilles et autres éléments de la couche inférieure du circuit imprimé ; la couche de sérigraphie : contient des informations sur la sérigraphie du circuit imprimé, telles que le nom et l'emplacement des composants ; la couche de masque de soudure : contient des informations sur la position et la forme des pastilles de soudure sur le circuit imprimé ; le fichier de perçage : contient des informations sur l'emplacement et la taille des trous à percer dans le circuit imprimé. Les fichiers Gerber sont un élément essentiel du processus de fabrication des circuits imprimés. Ils convertissent le schéma de circuit conçu par le concepteur de PCB en informations graphiques compréhensibles et exploitables par les fabricants pour la production du PCB. Les fabricants utilisent des fichiers Gerber pour produire des PCB et respectent les exigences spécifiées dans ces fichiers lors du traitement, du perçage, de la gravure du cuivre et d'autres processus de fabrication.

Service client