Les circuits imprimés à interconnexion haute densité (HDI) représentent une avancée majeure dans la technologie des circuits imprimés, permettant la création de dispositifs électroniques plus compacts, plus performants et plus fiables. Face à la demande croissante de miniaturisation et d'électronique haute performance, les circuits imprimés HDI sont devenus essentiels dans divers secteurs, notamment l'électronique grand public, l'automobile, les dispositifs médicaux et l'aérospatiale. Cet article explore les subtilités de la technologie des circuits imprimés HDI , ses avantages, ses procédés de fabrication et explique pourquoi SprintPCB est votre partenaire idéal pour vos solutions de circuits imprimés HDI.

Comprendre la technologie PCB HDI

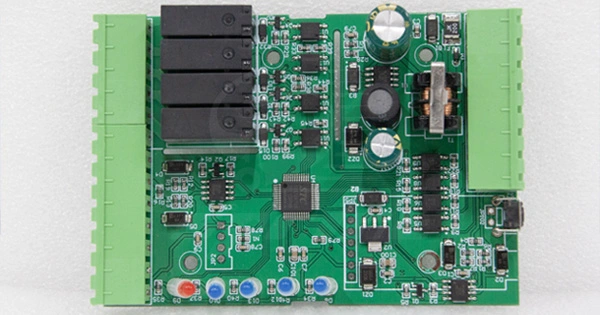

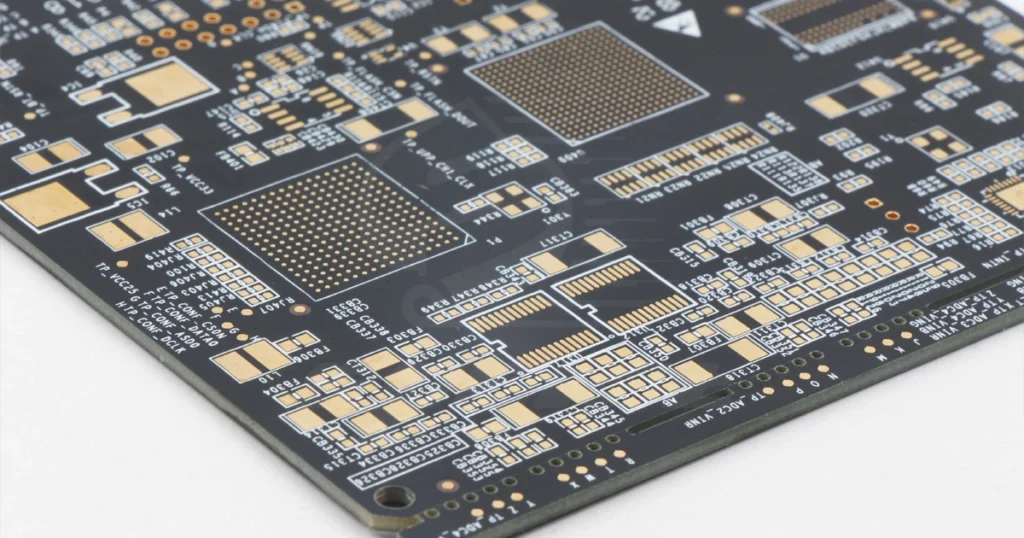

Les circuits imprimés HDI se caractérisent par une densité de câblage par unité de surface supérieure à celle des circuits imprimés traditionnels. Ils intègrent des microvias, des vias borgnes et enterrés, ainsi que des lignes et espaces fins pour des performances électriques supérieures et une flexibilité de conception accrue. Cette technologie permet l'intégration d'un plus grand nombre de composants sur une surface plus réduite, ce qui permet d'obtenir des appareils électroniques plus légers et plus compacts.

Avantages des PCB HDI

Les PCB HDI offrent de nombreux avantages par rapport aux PCB conventionnels :

Miniaturisation : L'utilisation de microvias et de lignes fines permet la conception de cartes plus petites et plus fines, essentielles pour les appareils compacts modernes.

Performances électriques améliorées : des chemins de signal plus courts réduisent la perte de signal et améliorent l'intégrité du signal, ce qui est crucial pour les applications à grande vitesse.

Fiabilité accrue : le nombre réduit d’interconnexions et de couches minimise les points de défaillance potentiels, améliorant ainsi la fiabilité globale.

Flexibilité de conception : la technologie HDI prend en charge des conceptions complexes avec une densité de composants plus élevée, permettant plus de fonctionnalités dans un espace limité.

Rentable : malgré la technologie avancée, les PCB HDI peuvent réduire le coût global du système en minimisant le besoin de composants et d'interconnexions supplémentaires.

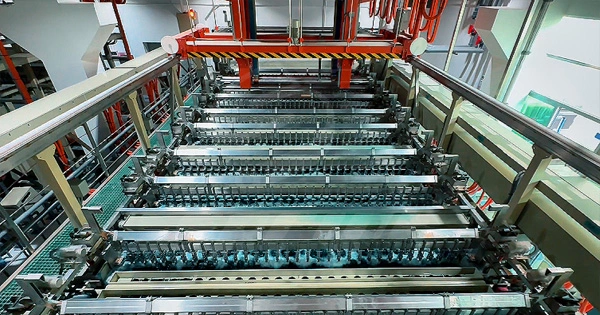

Processus de fabrication de PCB HDI

La fabrication des PCB HDI implique plusieurs processus spécialisés :- Perçage laser : Le perçage laser de haute précision permet de former des microvias, généralement de moins de 0,1 mm de diamètre, permettant des connexions intercouches compactes. Ce procédé est essentiel pour obtenir la densité de caractéristiques fine requise dans les conceptions HDI.

- Vias borgnes et enterrés : les vias borgnes relient les couches externes à une ou plusieurs couches internes, tandis que les vias enterrés relient uniquement les couches internes. Ces types de vias sont essentiels dans les structures HDI multicouches, permettant le routage du signal sans occuper un espace précieux. Les empilements complexes tels que 1+N+1 ou 2+N+2 sont réalisés en plusieurs étapes de laminage.

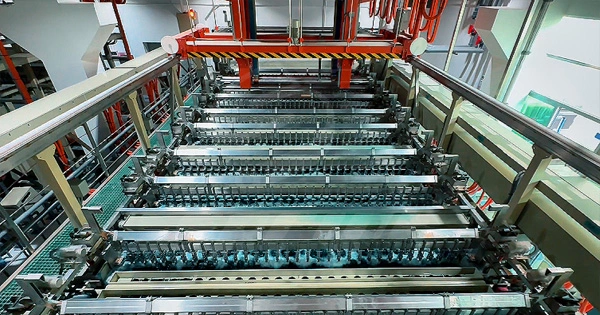

- Les circuits imprimés HDI à stratification séquentielle sont fabriqués couche par couche par stratification séquentielle. Chaque cycle comprend la structuration, la formation des vias (perçage laser) et le pressage, permettant ainsi une densité de circuits élevée et des structures d'interconnexion multicouches.

- Remplissage des vias : les microvias et les structures via-in-pad sont remplis de résine conductrice ou non conductrice pour éviter les vides, garantir la résistance mécanique et créer une surface plane pour le montage des composants. Cette étape est particulièrement importante pour les composants BGA et CMS haute densité.

- Imagerie directe laser (LDI) : au lieu de l'exposition traditionnelle sur film, la technologie LDI utilise un laser pour exposer directement les motifs de circuit sur la résine photosensible. Cela améliore la résolution de l'image, la précision de l'alignement et prend en charge les lignes fines typiques des circuits imprimés HDI.

- Gravure haute précision : les traces et les espaces sur les circuits imprimés HDI mesurent souvent moins de 75 µm (3 mil). Des procédés de gravure rigoureusement contrôlés garantissent la précision dimensionnelle, la définition des bords et l'uniformité de la carte.

- Cuivrage Après perçage, du cuivre conducteur est déposé par galvanoplastie à l'intérieur des microvias pour établir des connexions électriques fiables entre les couches. Une épaisseur de placage uniforme est essentielle à l'intégrité du signal et à la résistance mécanique.

- Contrôle d'impédance : un contrôle strict de la géométrie des pistes, des matériaux diélectriques et de l'espacement garantit une impédance constante sur les trajets de signaux à haut débit. Ceci est essentiel pour les applications exigeant l'intégrité du signal, telles que la 5G, les radars automobiles et le calcul haute fréquence.

- Des finitions de surface telles que l'ENIG (or par immersion de nickel chimique) sont appliquées pour améliorer la soudabilité, résister à l'oxydation et garantir des performances à long terme. La finition de surface permet également l'assemblage de composants à pas fin.

Applications des PCB HDI

Les PCB HDI font partie intégrante de diverses applications hautes performances :- Électronique grand public : les smartphones, les tablettes et les appareils portables utilisent des circuits imprimés HDI pour leur taille compacte et leur haute fonctionnalité.

- Systèmes automobiles : les systèmes avancés d'assistance à la conduite (ADAS) et les systèmes d'infodivertissement s'appuient sur des circuits imprimés HDI pour des performances fiables dans des espaces compacts.

- Dispositifs médicaux : Les équipements médicaux portables bénéficient de la miniaturisation et de la fiabilité des PCB HDI.

- Aérospatiale et défense : les PCB HDI répondent aux exigences strictes de fiabilité et de performance dans les applications aérospatiales et militaires.

Pourquoi choisir SprintPCB pour les solutions PCB HDI ?

SprintPCB se distingue en tant que fabricant leader de PCB HDI, offrant des solutions complètes adaptées à vos besoins spécifiques :- Technologie avancée : en utilisant des équipements de pointe, SprintPCB atteint des tailles de microvia aussi petites que 0,1 mm, garantissant des interconnexions haute densité.

- Assurance qualité : Le respect des normes internationales telles que ISO 9001 et IATF16949 garantit des produits de la plus haute qualité.

- Expertise : Une équipe d’ingénieurs expérimentés fournit un soutien à la conception et des conseils techniques tout au long du projet.

- Personnalisation : SprintPCB propose des options de fabrication flexibles pour répondre à diverses exigences de conception et volumes de production.

- Portée mondiale : Au service de clients dans le monde entier, SprintPCB garantit une livraison rapide et un service client réactif.

Conclusion

La technologie PCB HDI est essentielle au développement de l'électronique moderne, offrant des avantages inégalés en termes de miniaturisation, de performances et de fiabilité. Un partenariat avec un fabricant expérimenté comme SprintPCB garantit que vos produits exploitent pleinement le potentiel de la technologie HDI. Que vous développiez des produits électroniques grand public de pointe ou des systèmes aérospatiaux critiques, SprintPCB vous offre l'expertise et les capacités nécessaires pour répondre à vos besoins en PCB HDI.