Introduction

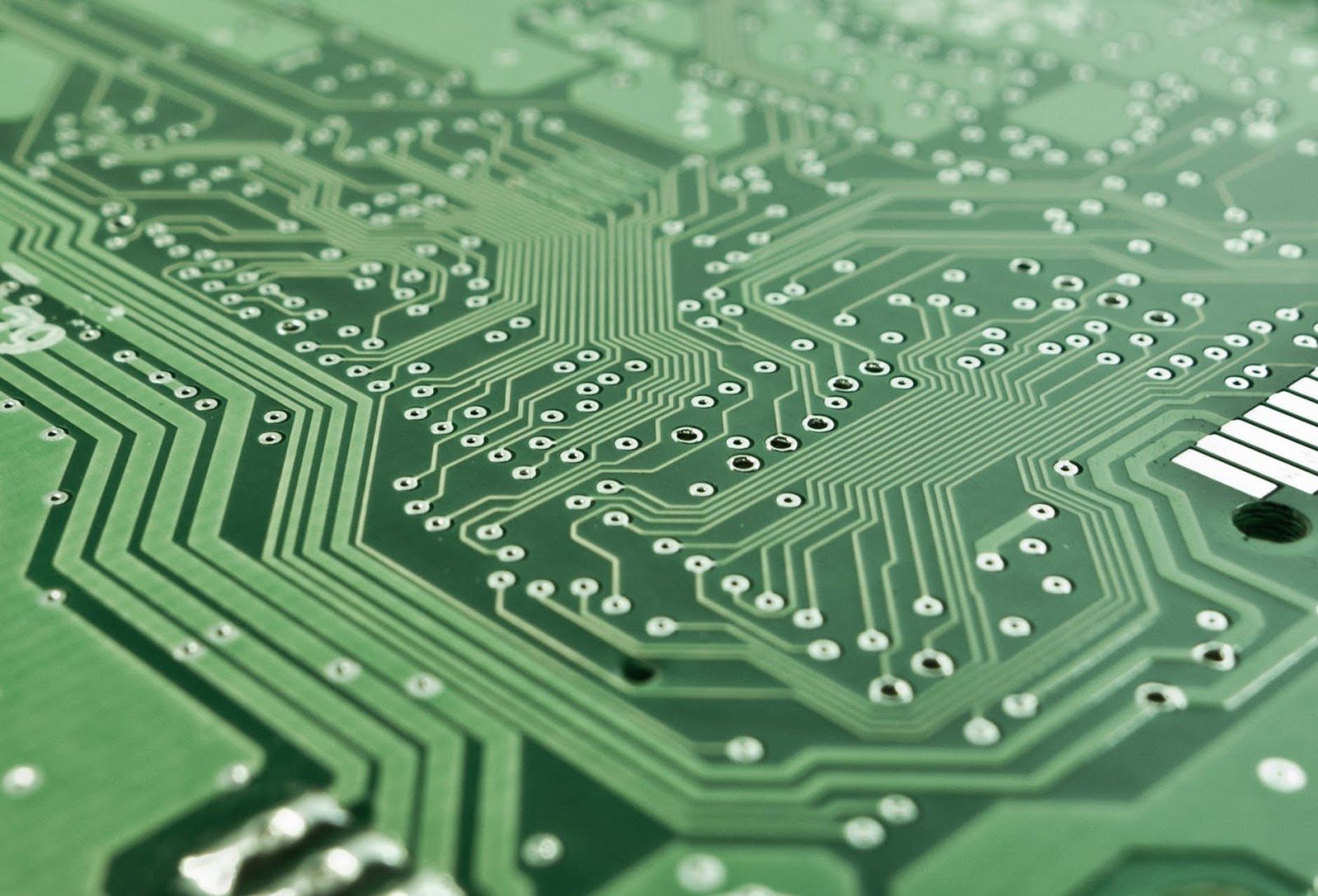

Au cœur de la fabrication électronique se trouve l'usine de circuits imprimés, un pôle où innovation et ingénierie rigoureuse forment la base des appareils d'aujourd'hui. Chez SprintPCB, notre usine de fabrication de circuits imprimés allie automatisation de pointe, processus certifiés ISO et approche centrée sur le client pour produire des circuits imprimés reconnus par des secteurs allant de l'aérospatiale aux technologies médicales. Ce guide vous emmène dans les coulisses d'une usine de circuits imprimés et vous révèle comment SprintPCB allie évolutivité, précision et durabilité pour propulser vos projets.

Qu'est-ce qu'une usine de PCB ? Le moteur de l'innovation électronique

Une usine de PCB est une installation spécialisée conçue pour la production de bout en bout de cartes de circuits imprimés, englobant :

- Processus de base : validation de la conception, approvisionnement en matériaux, fabrication, assemblage, tests.

- Équipements clés : Systèmes d'inspection optique automatisés (AOI), machines de perçage laser, fours de refusion.

- Échelle : Prototypage à haut mélange et faible volume (HMLV) jusqu'à la production de masse (plus de 10 000 cartes/jour).

Points forts des installations de SprintPCB :

- Usine de 15 000 pieds carrés avec salles blanches de classe 1000.

- Lignes dédiées aux PCB rigides, flexibles et HDI.

- Flux de travail intégré à l'ERP pour le suivi des commandes en temps réel.

7 raisons de choisir une usine de PCB certifiée comme SprintPCB

- Automatisation avancée : les systèmes robotisés de prélèvement et de placement atteignent une précision de placement de 99,98 %.

- Expertise des matériaux : Partenariats avec DuPont, Isola et Rogers pour les stratifiés haute fréquence.

- Délai d'exécution rapide : prototypage en 24 heures et production en volume en 5 jours.

- Assurance qualité : normes IPC-A-600 Classe 3 pour les cartes critiques.

- Rentabilité : l’approvisionnement en matériaux en vrac réduit les prix de 15 à 25 %.

- Conformité environnementale : ROHS, REACH et production sans halogène.

- Logistique mondiale : expédition porte à porte avec prise en charge du dédouanement.

Une journée dans la vie de l'usine de PCB de SprintPCB

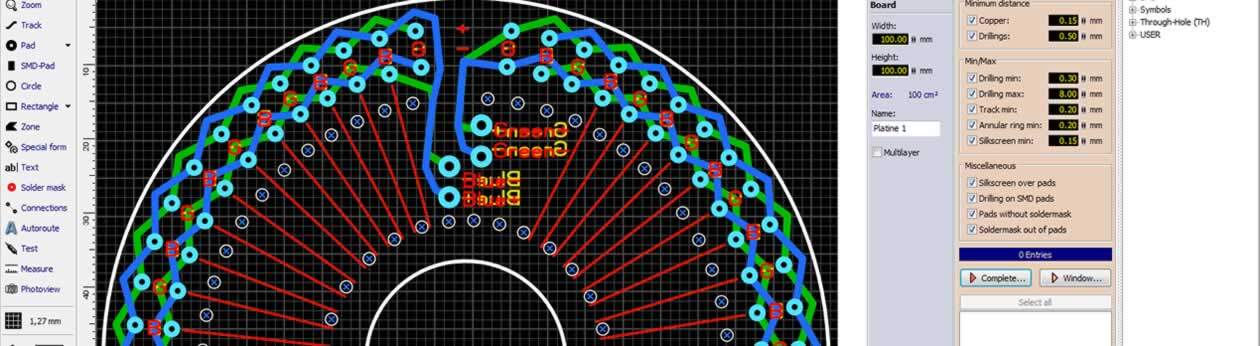

Étape 1 : Validation de la conception

- Les ingénieurs examinent les fichiers Gerber pour vérifier leur conformité DFM (Design for Manufacturing).

- Simulations d'intégrité du signal à l'aide d'ANSYS HFSS.

Étape 2 : Préparation du panneau

- Découpe de substrats FR-4, aluminium ou polyimide en panneaux standardisés.

- Imagerie directe laser (LDI) pour la structuration des couches internes.

Étape 3 : Gravure et liaison des couches

- Gravure plasma pour éliminer l'excès de cuivre (tolérance ±2μm).

- Laminage hydraulique à 350 psi pour panneaux multicouches.

Étape 4 : Perçage et placage

- Perçage laser (microvias de 50 µm) et perçage mécanique (trous de 0,15 mm).

- Dépôt de cuivre autocatalytique pour la conductivité traversante.

Étape 5 : Masque de soudure et sérigraphie

- Application de masque de soudure LPI (Liquid Photo-Imageable) via un revêtement de rideau.

- Sérigraphie durcie aux UV pour étiquettes de composants.

Étape 6 : Assemblage et test

- Les lignes SMT (Surface Mount Technology) placent 25 000 composants/heure.

- Inspection par rayons X pour le soudage BGA et les tests électriques par sonde volante.

Comment l'usine de PCB de SprintPCB relève les défis spécifiques à l'industrie

| Industrie | Défi | Solution SprintPCB |

| Médical | Matériaux biocompatibles | Lignes certifiées ISO 13485 avec FR-4 de qualité médicale. |

| Automobile | Fiabilité à haute température | Procédés IATF 16949, substrats Tg170. |

| Aérospatial | Blindage EMI/RFI | Blindage 4 couches avec encre argentée. |

| IoT | Conceptions ultra-minces | Circuits imprimés flexibles de 0,2 mm avec production en rouleau. |

Contrôle qualité dans une usine de PCB : au-delà des normes ISO

SprintPCB applique un protocole de contrôle qualité en 5 étapes :

- Contrôle des matériaux entrants : test XRF pour la pureté du cuivre et l'épaisseur du stratifié.

- Inspection en cours de processus : l'AOI vérifie la largeur/l'espacement des traces (min. 3/3 mil).

- Tests électriques : contrôles de continuité et de résistance d'isolement à 100 %.

- Dépistage du stress environnemental (ESS) :

- Cyclage thermique (-55°C à 125°C, 100 cycles).

- Test d'humidité à 85°C/85% HR pendant 168 heures.

- Audit final : l'équipe interfonctionnelle examine la documentation (rapports IPC-6012).

L'économie des opérations des usines de PCB : coût et valeur

Coûts de main-d’œuvre : l’automatisation réduit le travail manuel de 60 % par rapport aux usines traditionnelles.

Déchets de matériaux : le logiciel d'optimisation des panneaux minimise les déchets (< 5 %).

Consommation d’énergie : les installations alimentées par l’énergie solaire réduisent les émissions de CO2 de 30 %.

Étude de cas ROI : Un client a réduit les défauts d'assemblage de 40 % après être passé à l'usine de SprintPCB.

Conclusion

Choisir la bonne usine de fabrication de PCB n'est pas seulement une question de coût : il s'agit de s'associer à une équipe qui comprend vos besoins techniques, logistiques et réglementaires. Avec SprintPCB, vous accédez à une production évolutive, à une qualité irréprochable et à une feuille de route pour les innovations de demain.

Prêt à découvrir une fabrication de circuits imprimés de classe mondiale ? Contactez SprintPCB dès aujourd'hui pour une visite gratuite de l'usine ou un devis instantané !