2025-08-12Journaliste:

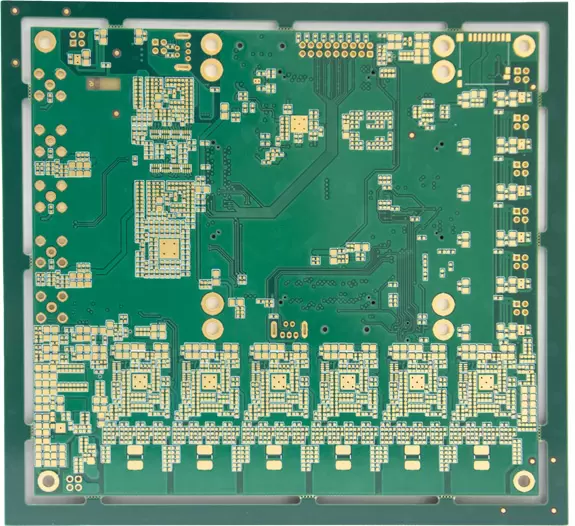

Dans un monde de l'électronique en constante évolution, la demande d'appareils plus petits, plus rapides et plus puissants est incessante. Des smartphones que nous transportons aux systèmes complexes pilotant les véhicules autonomes, la miniaturisation et l'amélioration des fonctionnalités sont un moteur constant. Au cœur de cette révolution se trouve un composant essentiel : le circuit imprimé (PCB) à interconnexion haute densité (HDI). En tant que fabricant leader du secteur des PCB, SprintPCB est à l'avant-garde de la fourniture de solutions PCB HDI de haute qualité , moteurs de l'innovation.

Alors, qu'est-ce qui distingue un PCB HDI d'un circuit imprimé classique ? Son nom lui-même en dit long. Un PCB d'interconnexion haute densité est un type de circuit imprimé qui présente une densité de câblage par unité de surface nettement supérieure. Ce résultat est obtenu grâce à une combinaison de techniques de fabrication avancées qui permettent des lignes et des espaces plus fins, des vias (connexions électriques entre les couches) plus petits et une densité de plots de connexion plus élevée. Il s'agit d'intégrer davantage de circuits électriques et de composants dans un espace beaucoup plus réduit et plus efficace.

Les technologies clés qui définissent les PCB HDI comprennent :

Microvias : Il s'agit de vias percés au laser , d'un diamètre généralement inférieur ou égal à 150 microns. Ils constituent la pierre angulaire de la technologie HDI, permettant aux concepteurs de placer davantage de connexions dans une zone plus restreinte. Les microvias peuvent être borgnes (reliant une couche externe à une couche interne) ou enterrés (reliant deux ou plusieurs couches internes sans atteindre les couches externes), ce qui libère un espace précieux.

Lignes et espaces fins : Des procédés d'imagerie et de gravure avancés permettent de créer des pistes conductrices extrêmement étroites avec un espacement minimal entre elles. Ceci est crucial pour acheminer le réseau complexe de signaux des appareils électroniques modernes.

· Laminage séquentiel : Les circuits imprimés HDI sont souvent construits couche par couche. Ce procédé de laminage séquentiel, où chaque nouvelle couche est ajoutée puis percée pour des microvias, permet la création de cartes multicouches extrêmement complexes, impossibles à produire avec les méthodes traditionnelles.

Via -in-Pad : Cette technique consiste à placer des vias directement sur les pastilles de montage en surface des composants. Cela raccourcit encore davantage les trajets du signal, améliore les performances électriques et libère davantage d'espace pour le routage à la surface de la carte.

Chez SprintPCB, nous maîtrisons ces processus complexes pour produire des circuits imprimés HDI répondant aux spécifications les plus strictes. Nos installations de pointe et notre équipe d'ingénieurs expérimentés garantissent que chaque carte produite offre une fiabilité et des performances exceptionnelles.

Le choix d'un circuit imprimé HDI repose sur de nombreux avantages qui répondent directement aux défis de la conception électronique moderne. Pour nos clients, ces avantages se traduisent par des produits de qualité supérieure et un avantage concurrentiel.

L'avantage le plus évident de la technologie PCB HDI est la possibilité de créer des produits plus petits et plus légers. En intégrant davantage de fonctionnalités sur une carte plus compacte, les concepteurs peuvent réduire la taille globale de leurs appareils. Ceci est particulièrement crucial pour les appareils électroniques portables comme les smartphones et les tablettes, les technologies portables et les implants médicaux, où la taille et le poids sont des critères primordiaux.

Des chemins de signal plus courts garantissent une meilleure intégrité du signal. Les microvias et les lignes fines d'un circuit imprimé HDI réduisent la réflexion du signal, la diaphonie et les interférences électromagnétiques (EMI). Il en résulte une transmission du signal plus rapide, une consommation énergétique réduite et des performances globales améliorées, essentielles pour les applications haute fréquence dans les télécommunications, l'informatique et l'aérospatiale.

Les procédés de fabrication avancés utilisés pour les circuits imprimés HDI permettent d'obtenir un produit plus robuste et plus fiable. L'utilisation de vias plus petits et de matériaux diélectriques plus fins améliore la résistance de la carte aux contraintes thermiques et aux chocs mécaniques. Chez SprintPCB, nous adhérons aux normes de contrôle qualité les plus strictes afin de garantir que nos circuits imprimés HDI résistent aux contraintes des applications prévues.

Bien que le coût initial d'un PCB HDI puisse paraître plus élevé que celui d'une carte classique, il s'avère souvent plus rentable à long terme pour les conceptions complexes. En réduisant le nombre de couches et la taille globale de la carte, les PCB HDI permettent de réduire les coûts de matériaux et de rationaliser le processus de fabrication du produit final. La densité de routage accrue permet de transformer un PCB standard complexe à 10 couches en un PCB HDI à 6 couches plus performant, permettant ainsi des économies d'espace et de coûts.

La création d'un PCB HDI est un processus très sophistiqué qui exige une précision à chaque étape. Chez SprintPCB, nous avons optimisé notre processus de fabrication pour garantir les plus hauts niveaux de qualité et de régularité. Voici un aperçu simplifié des étapes clés :

1. Laminage et perçage du noyau : Le processus commence souvent par un noyau standard, similaire à celui d'un circuit imprimé classique. Ce noyau peut être percé à l'aide de forets mécaniques traditionnels pour la réalisation de vias traversants, si nécessaire.

2. Construction séquentielle : c'est là que la magie du HDI opère. De fines couches de matériau diélectrique et de feuilles de cuivre sont laminées sur le noyau.

3. Perçage laser : Un laser de haute précision est utilisé pour percer les microvias microscopiques dans la couche nouvellement ajoutée. Ce procédé est incroyablement rapide et précis, permettant de créer des milliers de vias en quelques secondes.

4. Placage et remplissage : Les microvias sont ensuite plaqués de cuivre pour créer la connexion électrique. Ils peuvent également être remplis d'époxy conducteur ou non conducteur afin de créer une surface plane et plane pour les couches suivantes ou le montage des composants.

5. Gravure et imagerie : Le motif du circuit de cette couche est créé par photolithographie et gravure, définissant les lignes fines et les espaces.

6. Répéter : Ce processus d'accumulation de stratification, de perçage, de placage et de gravure est répété pour chaque couche supplémentaire jusqu'à ce que la complexité et le nombre de couches souhaités soient atteints.

7. Finition finale : La carte subit un traitement final, y compris l'application d'un masque de soudure, une finition de surface (comme ENIG ou OSP) et des tests électriques pour garantir qu'elle répond à toutes les spécifications.

Cette approche itérative, couche par couche, offre aux concepteurs une liberté sans précédent, mais nécessite également une étroite collaboration avec le fabricant. L'équipe de SprintPCB travaille en étroite collaboration avec ses clients, de la conception à la production, afin de garantir des résultats optimaux et une expérience de fabrication fluide.

L'impact des circuits imprimés HDI est visible dans un large éventail d'industries. Partout où des performances élevées sont requises dans un espace compact, la technologie HDI est probablement à l'œuvre.

Automobile : Les véhicules modernes regorgent d'électronique, des calculateurs moteur (ECU) et des systèmes d'infodivertissement aux systèmes avancés d'aide à la conduite (ADAS). Les circuits imprimés HDI sont essentiels pour ces applications en raison de leur fiabilité et de leur résistance aux environnements automobiles difficiles.

· Aérospatiale et défense : Dans les applications militaires et aérospatiales, la performance et la fiabilité sont essentielles. Les circuits imprimés HDI sont utilisés dans l'avionique, les systèmes de guidage de missiles et les équipements de communication, où l'espace est limité et où la panne est inévitable.

· Dispositifs médicaux : des équipements d'imagerie diagnostique aux implants vitaux comme les stimulateurs cardiaques et les neurostimulateurs, les PCB HDI permettent la création de dispositifs médicaux sophistiqués à la fois puissants et biocompatibles.

· Télécommunications : L'infrastructure qui alimente notre monde connecté, y compris les routeurs, les commutateurs et les stations de base, s'appuie sur des circuits imprimés HDI pour gérer la transmission de données à haut débit avec une perte de signal minimale.

Choisir le bon partenaire de fabrication est crucial pour la réussite de tout projet impliquant des circuits imprimés HDI. Chez SprintPCB, nous comprenons la complexité et les défis de cette technologie de pointe. Notre engagement envers la qualité, l'innovation et la satisfaction client nous distingue comme leader du secteur des circuits imprimés.

Lorsque vous vous associez à nous via SprintPCB, vous avez accès à :

Expertise inégalée : Nos ingénieurs possèdent des années d'expérience dans la conception et la fabrication de circuits imprimés HDI pour une large gamme d'applications. Nous vous offrons des conseils d'experts pour vous aider à optimiser votre conception, en termes de fabricabilité et de performances.

· Technologie de pointe : Nous investissons en permanence dans les équipements et technologies les plus récents, notamment des systèmes de perçage laser avancés et d'inspection optique automatisée (AOI), pour garantir les plus hauts niveaux de précision et de qualité.

· Engagement envers la qualité : nous sommes certifiés selon les normes les plus élevées de l'industrie et nos processus de contrôle qualité rigoureux garantissent que chaque PCB HDI que nous produisons est exempt de défauts et répond à vos spécifications exactes.

Approche centrée sur le client : Nous croyons en l'importance de bâtir des partenariats durables avec nos clients. Notre équipe d'assistance dédiée est toujours disponible pour répondre à vos questions et vous accompagner tout au long du processus.

L'avenir de l'électronique est indéniablement lié à l'évolution continue de technologies comme les circuits imprimés HDI. À mesure que les appareils deviennent plus intégrés et intelligents, le besoin de circuits imprimés plus petits, plus rapides et plus fiables ne fera que croître. SprintPCB est fier de participer à cette aventure en fournissant les composants fondamentaux qui permettent à ses clients de concrétiser leurs idées innovantes. Nous vous invitons à nous contacter pour en savoir plus sur nos compétences en matière de circuits imprimés HDI et sur la manière dont nous pouvons vous accompagner dans votre prochain projet.

Service client