2025-09-17Journaliste:

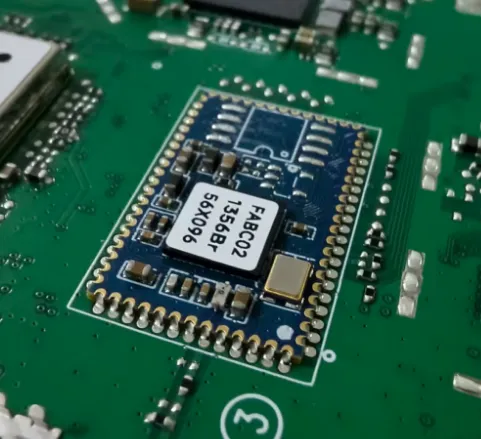

Un demi-trou métallisé est créé en perçant un trou traversant dans un circuit imprimé, puis en le cuivrant et en le galvanoplastiant pour former une couche de cuivre conductrice. Ensuite, la moitié du trou est retirée mécaniquement, laissant l'autre moitié pour une fonction électrique. Contrairement à un trou traversant complet, un demi-trou présente une partie située sur le bord extérieur de la carte et l'autre moitié s'étendant vers l'intérieur. Cette conception est généralement utilisée pour les connexions et l'assemblage de circuits modulaires.

Gain de place et intégration améliorée : Sans connecteurs supplémentaires, l'interconnexion directe carte à carte permet des configurations plus compactes. Elle est particulièrement utile pour l'assemblage de circuits modulaires, notamment dans les équipements industriels à espace restreint.

Résistance mécanique améliorée : les connexions à broches ou à embase traditionnelles ont tendance à se desserrer sous l'effet des vibrations ou de la pression, tandis que le demi-trou est directement soudé sur le bord du PCB principal, créant ainsi une liaison mécanique sécurisée.

Interconnexion modulaire efficace : les demi-trous permettent d'assembler divers modules de circuits fonctionnels sur la carte de commande principale comme des « blocs de construction », facilitant à la fois le démontage et les mises à niveau faciles, ainsi que la maintenance.

Réduction des coûts et des processus : L'absence de connecteurs et de broches supplémentaires simplifie le processus d'assemblage. En production de masse, cela se traduit par des rendements plus élevés, moins de réparations et, par conséquent, une réduction des coûts globaux.

L'application classique des demi-trous métallisés est l'assemblage modulaire. Par exemple, dans les dispositifs de l'Internet industriel des objets (IIoT), les modules de capteurs doivent souvent être solidement connectés à la carte de commande principale. La conception des demi-trous métallisés permet de souder ces modules plus petits directement sur la carte mère, ce qui permet de gagner de la place et de garantir une transmission fiable du signal et de l'énergie.

Dans les systèmes de contrôle automobile, les modules de communication embarqués (tels que les modules d'extension de bus CAN) sont souvent connectés à l'unité de commande principale à l'aide d'une méthode à demi-trou, réduisant ainsi le risque de mauvais contact avec les connecteurs traditionnels.

Avantages : Connexion transparente, conception compacte, réduction des coûts.

Applications industrielles : Automatisation industrielle, électronique automobile, réseaux de capteurs de villes intelligentes.

Les cartes de distribution sont utilisées pour acheminer des broches de puce complexes afin de faciliter la connexion et le débogage par les développeurs.

Dans le développement de modules RF, les circuits imprimés à demi-trou métallisés sont souvent utilisés pour faire passer des interfaces de puces haute densité à des embases à broches standard ou à des embases femelles, permettant aux ingénieurs d'effectuer facilement des tests ou une intégration.

Dans la R&D des systèmes embarqués, les cartes de distribution à demi-trou permettent aux ingénieurs concepteurs de créer rapidement des environnements de vérification sans avoir à reconcevoir des cartes entières de grande taille.

Avantages : Montage plus simple, réutilisabilité.

Applications industrielles : Développement de systèmes embarqués, développement de modules de communication, cartes d'interface de capteurs.

Les demi-trous métallisés constituent une méthode de connexion fiable. Dans le transport ferroviaire et l'électronique de puissance, les modules de contrôle doivent résister à des vibrations et des températures élevées. Comparés aux connecteurs enfichables, les demi-trous directement soudés à la carte mère offrent une résistance supérieure aux chocs mécaniques et une stabilité à long terme.

Dans les modules ADAS (Advanced Driver Assistance Systems) automobiles, les demi-trous utilisés comme interfaces de bord optimisent l'utilisation de l'espace tout en préservant l'intégrité du signal.

Avantages : Connexions stables, gain de place.

Applications industrielles : électronique automobile, contrôle de la signalisation ferroviaire, équipement de contrôle industriel.

Une autre caractéristique importante des demi-trous métallisés est l'optimisation de l'espace. En électronique aérospatiale, la fiabilité et l'optimisation de l'espace sont cruciales. L'utilisation de la technologie des demi-trous permet de réduire le nombre de connecteurs, améliorant ainsi la résistance aux vibrations, tout en gagnant en poids et en espace.

Avantages : Suppression des connecteurs redondants, compacité améliorée.

Applications industrielles : Electronique médicale, aérospatiale, capteurs industriels.

Les demi-trous métallisés ne sont pas seulement une structure de processus ; ils agissent comme un « pont » qui assure des connexions électriques et mécaniques stables et efficaces entre les modules.

La fabrication de circuits imprimés demi-trous métallisés n'est pas simple, avec des défis courants, notamment :

Bavures de cuivre : après avoir découpé le demi-trou, de minuscules bavures de cuivre peuvent subsister, affectant la qualité de la soudure.

Résidus sur les parois des trous : le fraisage ou le perçage peut laisser des impuretés ou des bavures, provoquant une mauvaise soudure.

Décollement de la couche de cuivre : les cartes minces peuvent subir des forces de coupe qui provoquent la déchirure de la couche de placage, réduisant ainsi la fiabilité.

Galvanoplastie inégale : la position unique du demi-trou peut entraîner une distribution inégale de la solution de galvanoplastie, provoquant une épaisseur de couche de cuivre incohérente.

Si ces problèmes ne sont pas traités correctement, ils peuvent entraîner une mauvaise soudure et une panne électrique.

SprintPCB possède une expérience de pointe dans le secteur et des processus systématiques dans la fabrication de demi-trous métallisés :

Fournit des suggestions de conception pour la fabricabilité (DFM), optimisant la taille des trous, l'espacement des trous, la largeur de la bague de soudure et la distance de sécurité des bords pour éviter les défauts de conception et minimiser les risques et les coûts de production.

Il est recommandé de maintenir un diamètre de trou fini minimal ≥ 0,4 mm (limité à 0,35 mm), un espacement des trous ≥ 0,5 mm (compensé à ≥ 0,4 mm) et une largeur de bague de soudure ≥ 0,2 mm (limité à 0,15 mm). La distance entre les bords doit être ≥ 1 mm afin de garantir la solidité de la fixation de la couche de cuivre et sa résistance aux dommages de traitement.

Utilise des procédés standardisés pour le perçage, le cuivrage, la fabrication de circuits, la galvanoplastie graphique, le fraisage de demi-trous, la gravure, la protection de soudure, le marquage et le traitement de surface. Ces procédés sont étroitement coordonnés pour une efficacité maximale.

Le processus de placage chimique du cuivre est bien développé, comprenant l'ébavurage, le gonflement, l'élimination de l'adhésif, la catalyse, le placage du cuivre, suivi de procédures rigoureuses de nettoyage et de séchage pour assurer une fixation uniforme et ferme de la couche de cuivre.

Contrôle la température de placage au cuivre (environ 25 à 35 °C), le pH (11 à 13), la concentration chimique et le temps pour garantir une qualité de placage au cuivre stable et fiable.

Inspection de qualité en plusieurs étapes : utilise la microscopie métallographique pour inspecter la qualité du placage de cuivre (grade ≥ 8,5), la mesure de l'épaisseur aux rayons X, le test d'adhérence du ruban adhésif et l'inspection microscopique des parois des trous pour garantir que chaque étape répond aux normes requises.

Les demi-trous métallisés constituent un procédé de conception essentiel alliant optimisation de l'espace et avantages en matière de connexion électrique dans des domaines hautement fiables tels que le contrôle industriel, les communications, le médical, l'automobile et l'électronique de puissance. Leurs principaux avantages sont simples : gain de place, amélioration de l'efficacité modulaire et garantie de connexions solides.

En tirant parti d'un support DFM systématique, de processus rigoureux, d'une inspection qualité complète et d'une vaste expérience du secteur, SprintPCB peut aider les clients à éviter les risques dans la phase de conception et à garantir une qualité stable dans la phase de fabrication, en fournissant des solutions PCB demi-trou métallisées fiables pour les industries exigeantes.

Service client